- Состав нефти

- Методы добычи

- Первичный

- Вторичный

- Третичный

- Процесс переработки

- Подготовка нефти

- Разделения нефти и воды

- Первичная переработка

- Способы перегонки нефти

- Оборудование для перегонки

- Принцип работы атмосферно-вакуумной установки

- Процессы вторичной переработки нефти

- Висбрекинг

- Пиролиз

- Каталитический крекинг

- Алкилирование

- Каталитический риформинг

- Гидрокрекинг

- Экстракция и деасфальтизация

- Крекинг

- Процедура крекинга

- Виды и особенности

- Дополнительные техники

- Основные фракции

- Другие методики переработки

- Продукты переработки

- Топливо

- Пластик

- Синтетические ткани

- Каучук

- Пищевой блок

- Хранение и транспортировка

- Что такое ректификация

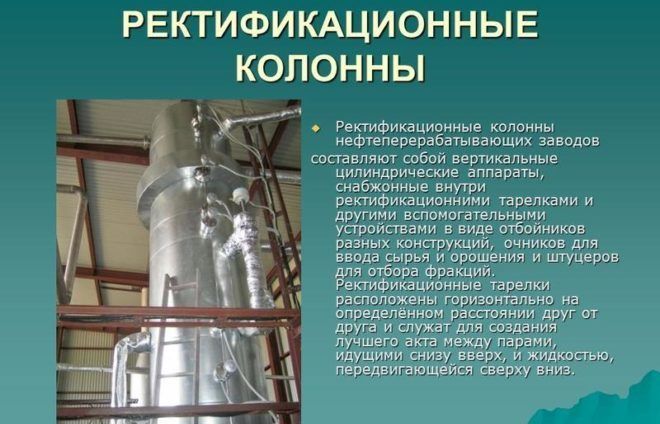

- Ректификационные колонны

- Принцип работы ректификационной колонны

- Классификация ректификационных колон

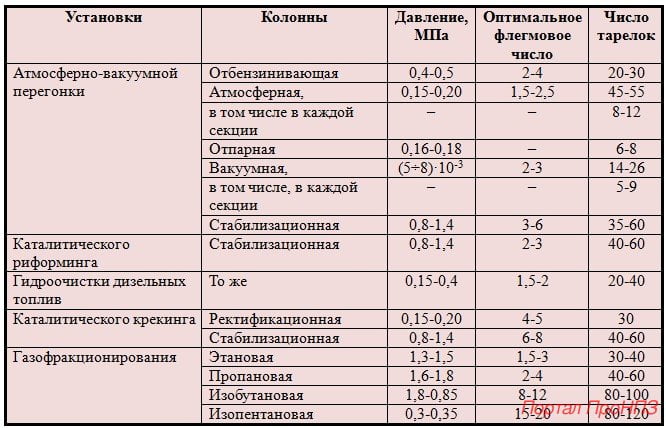

- Характеристика ректификационных колонн различных установок НПЗ

- Типы контактных устройств ректификационных колон

- Нефтеперерабатывающая промышленность России

Состав нефти

Впервые изучением нефти в XIX веке начал заниматься Карл Шорлеммер, который являлся известным немецким химиком. В ходе проведения исследований вещества он обнаружил в нем простейшие углеводороды бутан (С4Н10), гексан (С6Н14) и пентан (С5Н12). Спустя некоторое время российский ученый В. В. Марковников в процессе исследования обнаружил в нефти достаточное количество циклических насыщенных углеводородов — циклопентана (С5Н10) и циклогексана (С6Н12).

На сегодняшний день установлено, что нефть и нефтепродукты соответственно имеют в своем составе более одной тысячи различных веществ, но некоторые из них представлены в малом количестве. Стоит отметить, что в данном веществе содержатся алициклические, насыщенные, ненасыщенные и ароматические углеводороды, имеющие разнообразное строение. В состав нефти также могут входить соединения азота, серы, а также кислородсодержащие соединения (фенолы и кислоты).

Методы добычи

Основные залежи нефти присутствуют в подземных месторождениях, представляющих собой пустоты, расположенные на глубине, не превышающей 3-х км. Чтобы её извлечь, строятся скважины, позволяющие с помощью шахт достичь необходимой отметки залегания.

Не вдаваясь во все технологические тонкости, методы добычи нефти в зависимости: от уровня давления внутри пласта, способа его обеспечения и технологии извлечения, подразделяются на три вида.

Первичный

Нефтесодержащая жидкость покидает своё место пребывания (коллектор нефтяной залежи) в результате воздействия естественных сил природы. Обычно её место занимает вода или газы. Если существующего давления не достаточно для самостоятельного выхода нефти (фонтанирования), то подключается специальные насосы. При таком методе добычи нефтеотдача скважины, как правило, не превышает 15%.

Вторичный

После исчерпания возможностей первичного метода нефтедобычи, на смену ему приходит вторичный метод, суть которого заключается в искусственном нагнетании давления внутрь залежи. Осуществляется это с помощью закачивания в пласт воды из близлежащих пресных водоёмов или газов естественного происхождения (воздух и продукты его разделения, попутный или природный газ). Подобные технологические решения увеличивают нефтеотдачу до 30%.

Третичный

Следующим этапом увеличения добычи нефти, позволяющим повысить продуктивность до 45%, является третичный метод. В основу, которого положены воздействия, повышающие энергетический уровень залегающего природного ресурса. Легко догадаться, что это, прежде всего повышение температуры, приводящее к увеличению, столь необходимого для извлечения нефти физического параметра — давления.

Но именно третичный метод, взятый на вооружение нефтяниками III-го тысячелетия, позволил обеспечить мировую экономику миллионами баррелей нефти.

Процесс переработки

Первый этап начинается на месторождении. Только что извлеченная из земли нефть содержит посторонние примеси, которые могут испортить дорогое перерабатывающее оборудование. Чтобы этого не произошло, требуется предварительная обработка и очистка.

Подготовка нефти

Необходимо удалить песок, глину и другие горные породы. В месторождении нефть находится между слоями других пород, они проникают друг в друга. Добывающее оборудование захватывает сырье вместе с твердыми частицами.

Что будет, если твердые примеси не убрать:

- засорение труб, клапанов, быстрый износ трубопроводов;

- плавление и образование налета на всех нагревающих элементах оборудования;

- механическое воздействие на движущиеся части, клапаны, фильтры.

Чтобы очистить нефть от примесей, ее помещают в герметичные резервуары. Процесс отстаивания похож на тот, который помогает избавиться от осадка в питьевой воде: под действием силы тяжести твердые частицы опускаются на дно. Чтобы ускорить процесс, нефть нагревают и охлаждают.

Для устранения растворенных в нефти соединений используются электрообессоливающие установки, так как они позволяют вывести соли в твердое состояние, чтобы они выпали в осадок. После того как нефть отстоялась, ее отправляют на следующие этапы, а осадок периодически счищают со стенок резервуара.

Разделения нефти и воды

Вода попадает в нефть двумя путями — естественным и искусственным. Первый — это соседство нефтяных и водоносных пластов. Слой воды лежит выше нефти, поэтому всегда повреждается при добыче, происходит смешивание пластов. Искусственный — вода используется для более эффективной и экономной добычи нефти.

Но разбавление водой резко снижает качество природного сырья, затрудняет его переработку. Вода способна превращаться в пар и замерзать, что значительно снижает возможности транспортировки. Каким бы путем ни смешались две жидкости, их нужно разделить.

Нефть без твердых примесей называют эмульсией. Она может быть гидрофильной (преобладает вода) или гидрофобной (преобладает полезное ископаемое).

Способы разделения эмульсии:

- Отстаивание. Используются герметичные емкости под давлением и с высокой температурой. Вода опускается вниз, нефть поднимается на поверхность.

- Центрифугирование — разделяет тяжелую фракцию (воду) и легкую — нефть.

- Электрохимический метод — сочетание тока и поверхностно-активных веществ.

После этих процедур нефть готова к транспортировке на перерабатывающий завод.

Без справок и направлений — восстановил СПО-бумаги тут.

Первичная переработка

Добыча и переработка нефти происходит в несколько этапов. Особенностью производства различных продуктов из природного сырья считается то, что даже после качественной очистки полученный продукт не подлежит применению по прямому назначению.

Исходный материал характеризуется содержанием различных углеводородов, которые существенно отличаются молекулярным весом и температурой кипения. В его составе присутствуют вещества нафтеновой, ароматической, парафиновой природы. Также в исходном сырье содержатся сернистые, азотистые и кислородные соединения органического типа, которые также должны быть удалены.

Все существующие способы переработки нефти направлены на ее разделение на группы. В процессе производства получают широкий спектр продукции с разными характеристиками.

Первичная переработка природного сырья осуществляется на основании разных температур кипения ее составляющих частей. Для осуществления данного процесса привлекаются специализированные установки, которые позволяют получить различные нефтепродукты — от мазута до гудрона.

Если перерабатывать природное сырье таким способом, не удастся получить материал, готовый к дальнейшему использованию. Первичная перегонка направлена лишь на определение физико-химических свойств нефти. После ее проведения можно определить необходимость осуществления дальнейшей переработки. Также устанавливают тип оборудования, которое необходимо привлечь для выполнения нужных процессов.

Способы перегонки нефти

Выделяют следующие методы переработки нефти (перегонки):

- однократное испарение;

- многократное испарение;

- перегонка с постепенным испарением.

Метод однократного испарения подразумевает переработку нефти при воздействии высокой температуры с заданным значением. В результате образуются пары, которые поступают в специальный аппарат. Его называют испарителем. В данном устройстве цилиндрической формы пары отделяются от жидкостной фракции.

При многократном испарении сырье подвергают обработке, при которой несколько раз осуществляют повышение температуры по заданному алгоритму. Последний способ перегонки является более сложным. Переработка нефти с постепенным испарением подразумевает плавное изменение основных рабочих параметров.

Оборудование для перегонки

Промышленная переработка нефти осуществляется при помощи нескольких аппаратов.

Трубчатые печи. В свою очередь их также разделяют на несколько видов. Это атмосферные, вакуумные, атмосферно-вакуумные печи. При помощи оборудования первого типа осуществляется неглубокая переработка нефтепродуктов, что позволяет получить мазут, бензиновые, керосиновые и дизельные фракции. В вакуумных печах в результате более эффективной работы сырье разделяют на:

- гудрон;

- масляные частицы;

- газойлевые частицы.

Полученные продукты полностью подходят для производства кокса, битума, смазочных материалов.

Ректификационные колонны. Процесс переработки нефтяного сырья при помощи данного оборудования подразумевает ее нагревание в змеевике до температуры 320 градусов. После этого смесь поступает в промежуточные уровни ректификационной колонны. В среднем она имеет 30-60 желобов, каждый из которых размещен с определенным интервалом и оснащен ванной с жидкостью. Благодаря этому пары стекают вниз в виде капель, поскольку образуется конденсат.

Существует также переработка с помощью теплообменных аппаратов.

Принцип работы атмосферно-вакуумной установки

В специальной трубчатой печи происходит нагрев нефти при температуре 350°С. В результате этой процедуры образуется смесь жидкого остатка и паров вещества, которая поступает в ректификационную колонну с теплообменниками.

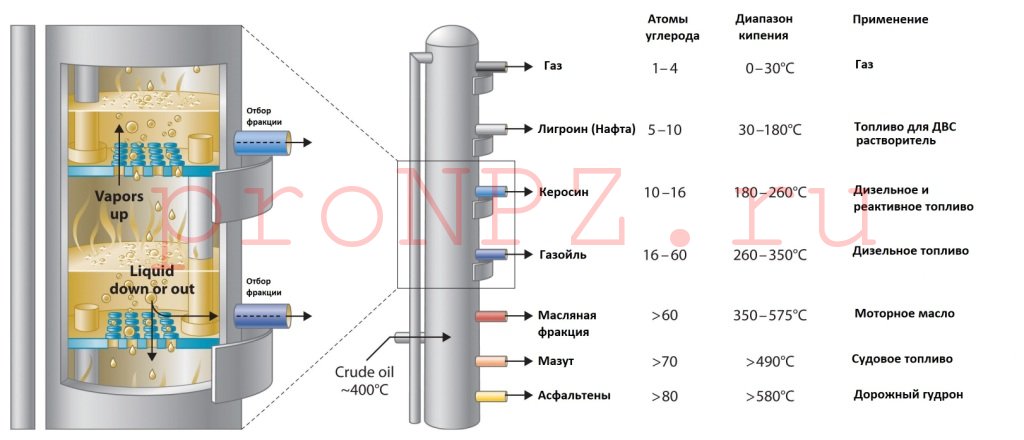

Далее соблюдается схема перегонки нефти, которая предусматривает осуществление в ректификационной колонне разделения паров нефти на фракции, которые составляют собой различные нефтепродукты. При этом температура их кипения имеет различия в несколько градусов.

Тяжелые фракции вещества поступают в устройство в жидкой фазе. Они отделяются от паров в нижней ее части и в виде мазута отводятся из нее.

Применяются следующие способы перегонки нефти для получения топлива в зависимости от химического состава нефти. В первом случае отбирают авиационные бензины в интервале температур кипения от 40 до 150°С, а также керосин для производства реактивного топлива — от 150 до 300°С. Во втором случае добывают автомобильные бензины при температуре кипения от 40 до 200°С, а дизельные топлива — от 200 до 350°С.

Мазут, который остается после отгона топливных фракций, применяют для образования крекинг-бензинов и масел. Углеводороды, имеющие температуру кипения меньше 40°С, используются в качестве сырья для изготовления определенных синтетических продуктов, добавок к некоторым бензинам, а также как топливо для автомобилей.

Таким образом, вакуумная перегонка нефти позволяет добыть такие дистилляты: бензин, керосин, соляр, лигроин и газойль. Средний выход бензиновых фракций зависит от характеристик добываемого вещества и варьируется от 15 до 20%. Доля остального топлива составляет до 30%. Лигроин обладает большей плотностью, нежели бензин, и применяется для создания высокооктановых бензинов, а также в качестве дизельного топлива для автомобилей. Газойль представляет собой промежуточный продукт между смазочными маслами и керосином. Его образовывает прямая перегонка нефти, после чего его применяют в качестве сырья для каталитического крекинга и топлива для дизелей.

Продукты, получаемые в результате прямой перегонки, отличаются высокой химической стабильностью благодаря отсутствию в своем составе непредельных углеводородов.

Процессы вторичной переработки нефти

Методы вторичной переработки нефти можно разделить на термические и каталитические. Методы, используемые для вторичной переработки нефти можно разделить на термические и каталитические процессы.

Висбрекинг

Висбрекинг — процесс выработки из гудрона и подобных ему остаточных продуктов нефтепереработки котельного топлива с улучшенными эксплуатационными свойствами, характеризующимися пониженными уровнем вязкости и показателем температуры застывания.

При термическом крекинге происходит выработка дополнительного объема светлого сырья, также при использовании этого процесса обработки возможно получение нефтепродуктов, используемых на оборудовании, применяемом для производства электродного кокса и сырья, на основе которого получают технический углерод. Объем получаемого светлого нефтепродукта при этом достаточно низок и требует дальнейшей обработки.

Во время термического крекинга неизбежно образуется остаточное вещество — кокс, который принято считать вредным побочным продуктом, из-за чего дальнейшее углубление процесса переработки становится невозможным. Вместе с тем, в ряде случаев коксование (термическая обработка для выработки кокса с целью его дальнейшего использования) применимо в нефтяной промышленности, что позволяет в значительной мере увеличить объем получаемых светлых дистиллятов.

В последние годы процесс замедленного коксования (метод, при котором кокс вырабатывается в необогреваемых камерах) приобретает все большую популярность. Применение бензиновых фракций, содержащих большое количество серы и непредельных углеводородов, в товарных бензинах осложняется необходимостью дополнительного облагораживания. В качестве компонента дизтоплива допустимо использование легкого газойля, но его возможно применять только после гидроочистки.

Пиролиз

Самым жестким из всех термических процессов нефтепереработки является пиролиз. Пиролизные установки применяются для получения пропилена, этилена и других углеводородных газов, для которых характерно высокое содержание непредельных углеводородов. Благодаря выделению жидких продуктов при пиролизе возможна выработка ароматических углеводородов.

Чтобы избежать перемещение газов на дальние расстояния, пиролизные установки принято размещать непосредственно на территории химзаводов, но есть исключения, например, Кстовский НПЗ в Волгограде.

Каталитический крекинг

Глубокая нефтепереработка стала возможной после изобретения каталитического крекинга, что делает его одним из самых важных процессов нефтяной промышленности. Введение в эксплуатацию этого вида термической обработки стало возможным после получения эффективных катализаторов с длительным сроком эксплуатации.

Основное преимущество каталитического крекинга заключается в возможности применения при переработке фактически любых нефтяных фракций, при этом конечный продукт отличает высокое качество. Также стоит отметить его легкую сочетаемость с иными процессами, такими как гидроочистка, алкилирование и т.д. Благодаря своей универсальности этот процесс весьма распространен в промышленности.

Алкилирование

Метод селективной каталитической полимеризации, называемой олигомеризацией, и алкилирования, при котором применяют пропан-пропиленовую и бутан-бутиленовую фракции, выделенные в процессе разделения непредельных газов, делает возможным получение высокооктановых компонентов бензина.

Самым распространенным является процесс алкилирования изобутана олефинами при воздействии серной или фтористоводородной кислот. Стоит отметить, что применение метода алкилирования на практике ограниченно сложностью выведения изобутана: в значительном количестве он содержится только в газах, получаемых в ходе каталитического крекинга и гидрокрекинга, либо может быть выделен из попутного газа.

Олефины содержатся в газах, получаемых при каталитическом, термическом крекинге и коксовании. Выход легкого алкилата с октановым числом 92-95, являющегося целевым продуктом метода, достигает до 200-220% от объема олефинов, содержащихся в сырье.

Каталитический риформинг

Выполняемый с целью увеличения уровня детонационной стойкости бензинов, а также производства ароматических углеводородов процесс называется каталитическим риформингом. Этот процесс также позволяет получить широко используемый в ходе гидроочистки нефтяных дистиллятов водородсодержащий газ.

Процесс выполняется на установках каталитического риформинга.

Сырье для переработки путем риформинга — прямогонный бензин с октановым числом 80-85 единиц. Данный метод нефтепереработки позволяет вывести 78-82% конечного продукта. Вместе с тем, получаемый таким способом базовый бензин содержит достаточно высокий процент ароматических углеводородов (50-65%), в том числе до 7% бензола, что в значительной степени увеличивает уровень образования нагара и способствует увеличению уровня выбросов в атмосферу канцерогенных веществ, а также содержит недостаточное количество легких фракций.

Для получения бензина, соответствующего утвержденным стандартам, используют легкие изопарафины, которые выводят из парафинов нормального строения с помощью каталитической изомеризации в водородсодержащей среде.

В виде компонента товарного бензина на нефтеперерабатывающих заводах в процессе выработки сырья риформинга остается наиболее легкая часть прямого бензина, так называемая головка. При этом для основной доли перерабатываемой нефти характерно наличие головной фракции с низким октановым числом. Повышение октанового числа легкой фракции на 15-20 единиц возможно путем ее изомеризации, что позволяет использовать ее в качестве компонента товарного бензина.

Гидрокрекинг

Гидрокрекингом называют процесс переработки мазута, вакуумного газойля или деасфальтизата под давлением водорода, предназначенный для получения любых видов светлых нефтепродуктов, в том числе автомобильного бензина, дизельного топлива, сжиженных газов и других видов светлых нефтепродуктов. Вид конечного продукта зависит от настроек и объема используемого водорода.

Гидрокрекинг применяют и для выработки легкокипящих углеводородов. В этом случаем сырьевым материалом выступают среднедистиллятные фракции и тяжелый бензин.

С помощью процесса гидрокрекинга возможна выработка только продуктов разложения, реакции уплотнения при этом методе обработки нефтепродукта подавляются из-за воздействия водорода.

Предприятия, специализирующиеся на производстве топливно-масляной продукции, получают дистиллятные фракции посредством выделения из фракций вакуумного газойля, остаточные масляные фракции — из диасфальтизата гудрона. Обычно при производстве масел используют экстракционные процессы. При этом условия, необходимые для успешного протекания процессов переработки, различны, что обусловлено различием химического состава конечного продукта, получаемого из нефтей разного происхождения.

Для нормального функционирования сегодня нефтеперерабатывающие заводы должны отвечать следующим требованиям:

– иметь возможность производства достаточного объема конечного продукта, чтобы полностью покрывать потребности региона;

– производить продукцию, отвечающую современным высоким стандартам качества;

– стремиться к налаживанию безостановочного процесса нефтепереработки;

– осуществлять комплексное производство продукции нефтегазовой отрасли;

– удерживать высокий уровень конкурентоспособности;

– отвечать всем нормам технологической и экологической безопасности производства.

Экстракция и деасфальтизация

Экстракция подразумевает разделение подготовленного сырья на нужные фракции при помощи растворителей. В дальнейшем производится депарафинизация. Она позволяет существенно снизить температуру застывания масла. Также для получения продукции высокого качества ее подвергают гидроочистке. В результате проведения экстракции можно получить дистдизельное топливо. Также с помощью данной методики производят извлечение ароматических углеводородов из подготовленного сырья.

Деасфальтизация необходима для того, чтобы из конечных продуктов дестиляции нефтяного сырья получить смолисто-асфальтеновые соединения. Образовавшиеся вещества активно применяются для производства битума, в качестве катализаторов для осуществления других методов переработки.

Крекинг

Увеличить выход бензиновых фракций можно благодаря применению крекинг-процессов для переработки нефти. Крекинг представляет собой процесс перегонки нефти и нефтепродуктов, который основан на расщеплении молекул сложных углеводородов в условиях высоких давлений и температур. В 1875 году крекинг был впервые предложен А.А. Летним, российским ученым, после чего он был разработан в 1891 году В.Г. Шуховым. Несмотря на это, первая промышленная установка, в которой предусматривалась прямая перегонка, была сооружена в США.

Крекинг делится на следующие виды: термический, каталитический, гидрокрекинг и каталитический риформинг. Термический крекинг применяется для образования бензина, керосина и дизельного топлива. К примеру, при температуре до 500°С и давлении 5 МПа имеющийся в составе дизельного топлива и керосина углеводород цетан разлагается на вещества, которые входят в состав бензина.

Процедура крекинга

Процесс перегонки нефти основан на различии элементов в итоге. Если первичная процедура позволяет разделить сырьё на несколько вариантов топлива, то вторичный процесс предназначается для увеличения добычи мазута и конкретного вида топлива.

В основе методики лежит использование высоких температур для выпаривания элементов, у которых меньшая молекулярная масса. В результате получаются масла для техники, компоненты для создания пластика и другие варианты сырья химической промышленности.

В ядре процесса лежит образование свободных радикалов на фоне основного состава сырья. По эффективности и способу действия все вторичные методы делятся на несколько категорий:

- Углубляющие. Сюда относится изготовление битумов и главный процесс вторичной обработки.

- Облагораживающие. В основе процедуры — насыщение добавочными компонентами уже имеющегося сырья. Риформинг, изомеризация, может проводиться и гидроочистка.

- Дополнительные процессы по выработке разных групп масел и дополнительных веществ для производства ароматических углеводородов.

Выбор техники зависит от желаемого результата. Использование добавочных фильтров в работе даёт возможность очистить продукт от отходов и увеличить его качество.

Виды и особенности

В процессе термического разложения углеводородов используются дополнительные элементы и фильтры. Выделяется несколько подвидов методики:

- Жидкофазный этап позволяет получить из нефти максимум бензина и минимум отходов. Наиболее популярный метод, благодаря которому уменьшается число газов, в итоге остаётся приблизительно 10%.

- Парофазный метод заключается в выходе ароматических соединений и большого количества газа.

- Пиролизный крекинг ограничивает доступ воздуха к нефти и под давлением раскладывает формулы соединений на простые.

- Деструктивный тип гидрирования — увеличение давления с использованием катализаторов, используется для добычи бензина. Выход продукта составляет до 90%.

Также применяется и каталитический этап обработки, в котором, кроме катализаторов, используются алюмосиликаты. В итоге получаются газообразные продукты. Независимо от типа перегонки нефти обязательно проводятся процедуры добавочной фильтрации для качественной очистки.

Дополнительные техники

Риформинг используется для ароматизации нефтепродуктов. Чаще всего для процедуры применяются бензиновые фракции с высокой температурой кипения. В итоге повышается октановое число бензина, а сама фракция обогащается ароматическими соединениями. Продукт может использоваться для создания автомобильного топлива или для разложения компонентов на ароматические составляющие и выработок толуола, бензола и ксилолов.

Гидроочистка состоит из чередования действия водорода при высокой температуре и повышенном давлении. Это фильтрация готового продукта, удаление из его состава ненужных серных соединений, снижение количества разных смол и кислородосодержащих соединений. Техника считается одной из наиболее популярных вариантов вторичной переработки.

Каталитический крекинг относится к сложным процедурам и требует не только специального оборудования, но и составления формул для дозировки компонентов. Целью процедуры является получения бензина и группы жирных газов за счёт расщепления молекул тяжёлых углеводородов.

Отходом техники является компонент в составе мазута. Это наиболее экономичный метод вторичной обработки, поскольку практически все элементы входят в состав веществ, которые используются в разных отраслях промышленности.

В основе процедуры гидрокрекинга лежит:

- Очистка с помощью углеводородов и давления.

- Расщепление тяжёлых молекул на более мелкие.

- Насыщение водородом.

В зависимости от типа влияния выделяется мягкий и жёсткий процесс. Первый вариант применяется для получения дизельного топлива, а второй — для керосиновых и бензиновых фракций. Процедуры коксования и изомеризации относятся к вторичным дополнительным и используются для получения остатков и компонентов для продукции.

Основные фракции

В процессе переработки нефти и разложения её на дополнительные компоненты выделяются фракции. На получение того или иного компонента влияет тип переработки и количество этапов. Дополнительное фильтрование и очистка дают возможность получить качественный продукт.

- Газолиновая фракция. Для её получения необходимо использовать высокую температуру. В результате можно получить бензин и газолин.

- Лигроиновый этап. Позволяет создавать горючее для тракторов, продукт в процессе обработки будет содержать большое количество тяжёлых молекул. На следующих этапах переработки из лигроина можно получить бензин, но с применением дополнительной фильтрации.

- Керосиновая фракция. На этапе производится реактивное топливо.

- Газойлевый этап. Благодаря повышению температуры и использованию специального оборудования производится дизельное топливо, которое сразу без фильтрации можно использовать для заправки автомобилей.

Из нефти можно выделить приблизительно 25% бензина, остальное — продукты для промышленности. Благодаря теории строения органических соединений можно говорить об увеличении процесса разгонки нефти и получения большего количества топлива.

Другие методики переработки

Переработка природного сырья после первичной перегонки может осуществляться и другими способами.

Алкилирование. После переработки подготовленных материалов получают высококачественные компоненты для бензина. Метод основан на химическом взаимодействии олефиновых и парафиновых углеводородов, в результате чего получают высококипящий парафиновый углеводород.

Изомеризация. Применение данного метода позволяет получить из низкооктановых парафиновых углеводородов вещество с более высоким октановым числом.

Полимеризация. Позволяет осуществить превращение бутиленов и пропилена в олигомерные соединения. В результате получают материалы для производства бензинов и для проведения различных нефтехимических процессов.

Коксование. Применяется для производства нефтяного кокса из тяжелых фракций, получаемых после перегонки нефти.

Нефтеперерабатывающая отрасль относится к перспективным и развивающимся. Производственный процесс все время усовершенствуется за счет введения нового оборудования и методик.

Продукты переработки

Уникальность нефти заключается в том, что из неё посредством переработки получают продукцию, задействованную во всех отраслях народного хозяйства: от промышленности — до повседневного быта.

Топливо

Нефтяные топлива подразделятся на группы, основными из которых являются:

- авиационный и автомобильный бензин,

- дизельное топливо,

- мазут,

- керосин.

Они находят своё применение на транспорте и в энергетике.

Пластик

Пластмассы — одно из выдающихся изобретений учёных 20-го века. Эти высокомолекулярные соединения, благодаря своим свойствам: лёгкости, устойчивости к влаге и ряду агрессивных жидкостей, а также низкой тепло- и электропроводности, наряду с физиологической безвредностью для человеческого организма, широко используются в качестве сырья для изготовления ёмкостей, изоляционных материалов и даже предметов мебели.

Производство столь необходимого материала, каким сегодня является пластик, доходит до 200 млн. т в год.

Синтетические ткани

Широчайший спектр современных тканей, к которым относятся: полиэстер (лавсан), холлофайбер, акрил, капрон, нейлон, стрейч-ткани, а также искусственный мех и искусственная кожа, — являются продукцией нефтепереработки. Кроме чисто бытового назначения, обусловленного прочностью, эластичностью, стойкостью и практичностью этих материалов, синтетика находит использование в авиации, строительстве и сельском хозяйстве.

Каучук

Синтетические полимеры, обладающие эластичностью, вязкостью, водоотталкивающими и диэлектрическими свойствами, получили распространение благодаря изготавливаемой из них продукции: резины и эбонита. Если первые можно встретить в качестве шин для автомобилей, самолётов и велосипедов, то вторые незаменимы в качестве электроизоляционных материалов.

Пищевой блок

Проблема недостатка пищевых продуктов с каждым днём всё острее стоит перед человечеством. Вполне возможно, что на смену натуральным вскоре придут синтезированные из нефти продукты питания. Современная пищевая индустрия активно выдвигает на рынок: искусственную икру, жевательную резинку, ванилин, красители и концентраты. Естественно, что все они являются продукцией нефтепереработки.

Хранение и транспортировка

Для хранения нефти применяют специальные вертикальные резервуары надземного и подземного типов. Как правило, современные хранилища представляют собой хорошо организованные структуры — нефтебазы, предназначенные для приёмки и распределения нефти.

Транспортировка голубого топлива осуществляется с помощью:

- Нефтеналивных танкеров — судов ёмкостью до 30 000 тонн, перевозящих этот жидкий вид энергоресурса по морям и рекам.

- Нефтепроводов, позволяющих перемещать огромные объёмы нефти на значительные расстояния с минимумом затрат подземным способом.

- Железнодорожных цистерн, доставляющих нефть в незначительных объёмах в отдалённые местности.

Автомобильный вид транспорта экономически не выгоден для доставки сырой нефти, поэтому его используют для перевозки готовых нефтепродуктов конечным потребителям.

Что такое ректификация

Ректификация — это способ разделения компонентов смеси, основанный на свойстве компонентов данной смеси выкипать при различных температурах.

Ректификация представляет собой процесс разделения бинарных, многокомпонентных или непрерывных смесей на практически чистые компоненты или их смеси (фракции), отличающиеся температурами кипения (для бинарных и многокомпонентных смесей) или интервалами выкипания (для непрерывных смесей).

Анализ фракций нефти и нефтепродуктов на содержание в них индивидуальных углеводородов и их классов показывает, что нефть и ее фракции представляют собой сложную многокомпонентную смесь. Количество компонентов в нефти превышает 2000. Из-за большого количества компонентов нефть принято считать непрерывной смесью и выражать ее состав кривой истинных температур кипения (ИТК), имеющей плавный, непрерывный характер.

Поэтому процесс ректификации представляет собой массообмен, протекающий в обе стороны между 2-мя фазами смеси, одна из которых — жидкость, а другая — пар. Иными словами, это многократно повторяющееся контактное взаимодействие неравновесных фаз в виде жидкой нефти, а также пара.

Процесс ректификации осуществляется в результате контакта потоков пара и жидкости. При этом непременным условием является перемещение пара и жидкости навстречу друг другу по высоте (длине) ректификационного аппарата. Движущей силой тепло- и массообмена между паром и жидкостью в аппарате является разница температур по высоте (длине) аппарата.

Ректификационная колонна является одним из центральных аппаратов технологической установки по первичной переработке нефти или нефтепродуктов. Применение данного аппарата вызвано необходимостью реализации простого способа разделения нефти или ее продуктов на фракции в зависимости от их температур кипения. Такой способ получил название ректификации, а аппарат для проведения данного процесса — ректификационной колонной.

Но одна ректификационная колонна не может справиться с задачами по разделению фракций. На нефтеперерабатывающих предприятиях колонна тесно связана со множеством другого оборудования — насосного, теплообменного, печного, сепарационного.

Наиболее удобно иллюстрировать принцип действия ректификационного аппарата на примере колонны с колпачковыми тарелками.

Ректификационные колонны

Тепломассообмен между противоточно движущимися неравновесными паровой и жидкой фазами в ректификационных осуществляется на контактных устройствах (КУ), которые часто называются “тарелками”.

В ректификационных колоннах поток парового орошения создается нагревательными элементами (печь, ввод перегретого водяного пара), а жидкого — конденсационными устройствами (холодильники — конденсаторы, холодные циркуляционные орошения).

В результате взаимодействия между паровой и жидкой фазами на КУ в соответствии с законами термодинамического парожидкостного равновесия паровая фаза обогащается легкокипящими, а жидкая — тяжелокипящими компонентами. Поэтому именно КУ и определяют в значительной мере общую эффективность процесса разделения.

Для нефтяных колонн вообще и для колонн АВТ, в частности, можно выделить ряд присущих им характерных особенностей:

- очень высокая производительность по сырью (до 1000 м3/ч для атмосферной колонны);

- подвод тепла в разделительную систему осуществляется огневым нагревом сырья в трубчатой печи (основная и вакуумная колонны АВТ), вводом перегретого водяного пара (практически все колонны) и циркуляцией «горячей струи» (отбензиневающая колонна АТ);

- последнее обстоятельство предполагает применение специальных сепарационных зон для разделения паровой и жидкой фаз;

- в схеме ректификации присутствуют выносные отпарные секции, а также циркуляционные орошения, что предполагает возможность организации на КУ боковых отборов жидкой фазы и подводов как паровой, так и жидкой фаз в нескольких точках по высоте колонны.

Эти особенности должны учитываться при выборе конструкций контактных устройств в задачах проектирования блоков разделения нефти.

Принцип работы ректификационной колонны

Конструкция ректификационной колонны представляет собой вертикальную емкость цилиндрической формы различного или постоянного сечения, которая используется для физического разделения смеси углеводородов и получения требуемых нефтепродуктов заданного качества в результате ректификации.

В колонне пары перемещаются вверх от тарелки к тарелке за счет разности давлений в эвапорационном пространстве и вверху колонны. Жидкость стекает вниз по тарелкам и сливным устройствам под действием силы тяжести.

Ректификационную колонну можно разделить на 3 функциональные части:

- Концентрационная секция – расположена выше точки ввода сырья в аппарат

- Секция питания — в центре колонны, подается сырье на тарелку питания

- Отгонная секция – находится ниже точки ввода сырья

Для возможности протекания процесса ректификации температура нефти должна быть ниже температуры подаваемого пара. Данное следствие исходит из свойств равновесной системы. Если температура нефти была бы равна или ниже температуры пара процесс ректификации был бы невозможен.

Процесс ректификации может проводиться только для смесей с различными температурами кипения для возможности осуществления диффузионного процесса разделения. Для этого жидкость двигается сверху вниз, а пар — снизу вверх, чтобы обеспечить наилучший контакт и взаимодействие фаз.

Классификация ректификационных колон

Колонные аппараты можно разделить в зависимости от технологического процесса:

- Атмосферная и вакуумная перегонка (нефти и мазута);

- Вторичная перегонка бензина;

- Стабилизация нефти, газоконденсатов, нестабильных бензинов;

- Фракционирование нефтезаводских, нефтяных и природных газов;

- Отгонка растворителей при процессах очистки масел;

- Разделение продуктов термодеструктивных и каталитических процессов переработки нефтяного сырья и газов и т. д.;

Характеристика ректификационных колонн различных установок НПЗ

Типы контактных устройств ректификационных колон

Для осуществления процесса ректификации в колонных аппаратах обязательно используют контактные устройства:

- Насадочные;

- Тарельчатые;

- Роторные.

Роторные колонны не получили большого распространения, к то время как тарельчатые и насадочные имеют большую популярность.

Нефтеперерабатывающая промышленность России

Нефтеперерабатывающая промышленность представляет собой отрасль нефтяной промышленности России. На данный момент в стране действует более тридцати крупных предприятий, специализирующихся на переработке нефти. Ими добываются большие объемы автомобильного бензина, дизельного топлива и мазута. Преимущественное количество предприятий начало свое существование в последние два десятилетия. При этом некоторые из них занимают лидирующие позиции на рынке.

В большинстве случаев ими применяется фракционная перегонка нефти, которая наиболее актуальна в современных условиях. Предприятиями изготавливаются высококачественные средства, которые пользуются большим спросом не только на отечественном, но и на мировом рынке.