- Состав нефти

- Проблемы современной нефтепереработки

- Квенч труба что это такое

- Классификация систем квенчинга, применяемых в процессах термолитической переработки углеводородного сырья

- Почему следует избегать этого явления и что делать, если переход магнита из сверхпроводящего состояния в несверхпроводящее произошел

- Как не дойти до квенча и что делать после него

- Переработка нефти: способы крекинга, риформинга и пиролиза

- Переработка нефти прямой перегонкой

- Так добывают нефть

- Каталитический крекинг

- Гидрокрекинг

- Каталитический риформинг

- Нефть оказывает наибольшее влияние на цену топлива

- Пиролиз

- Химизм пиролиза

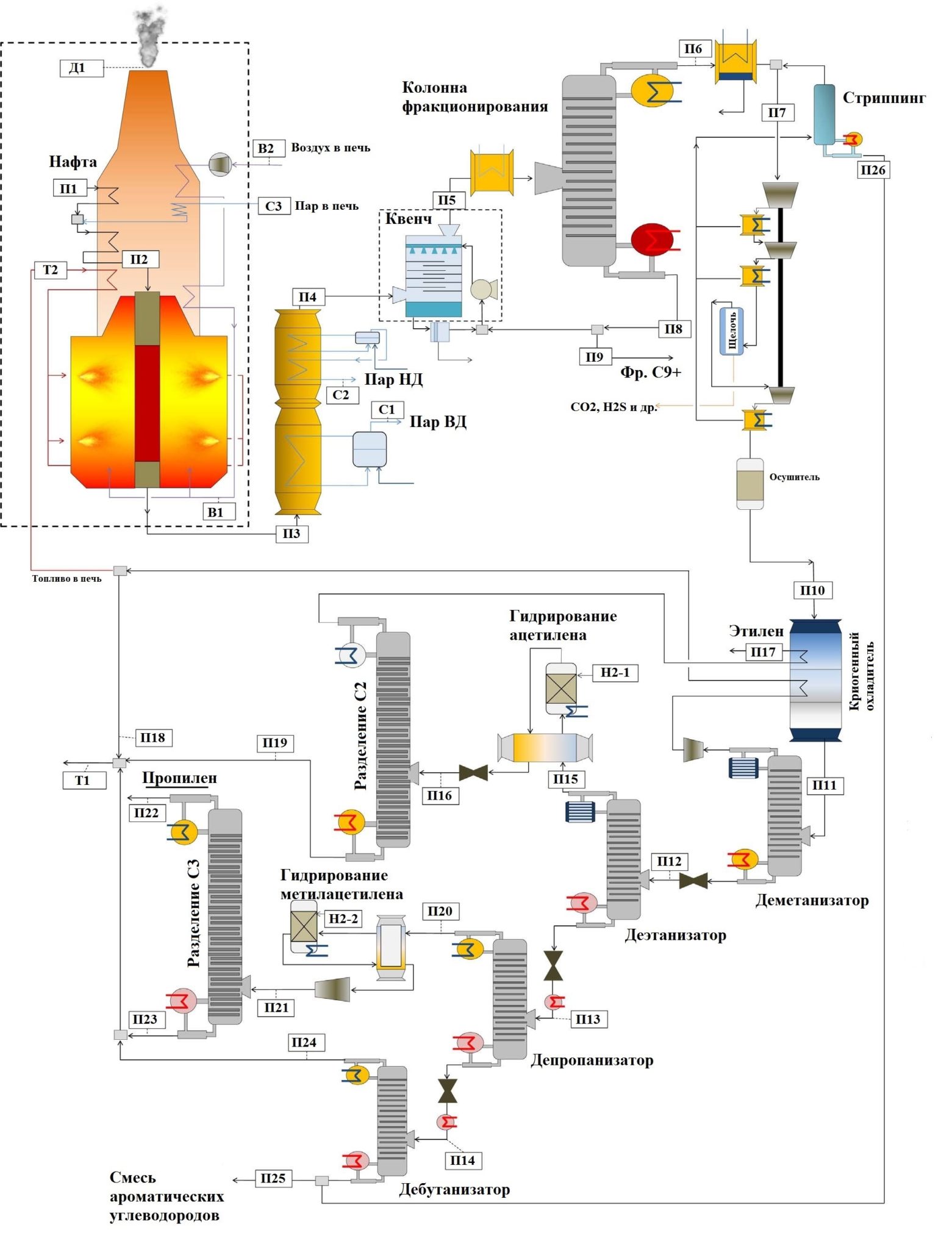

- Технологическая схема

- Предварительный подогрев

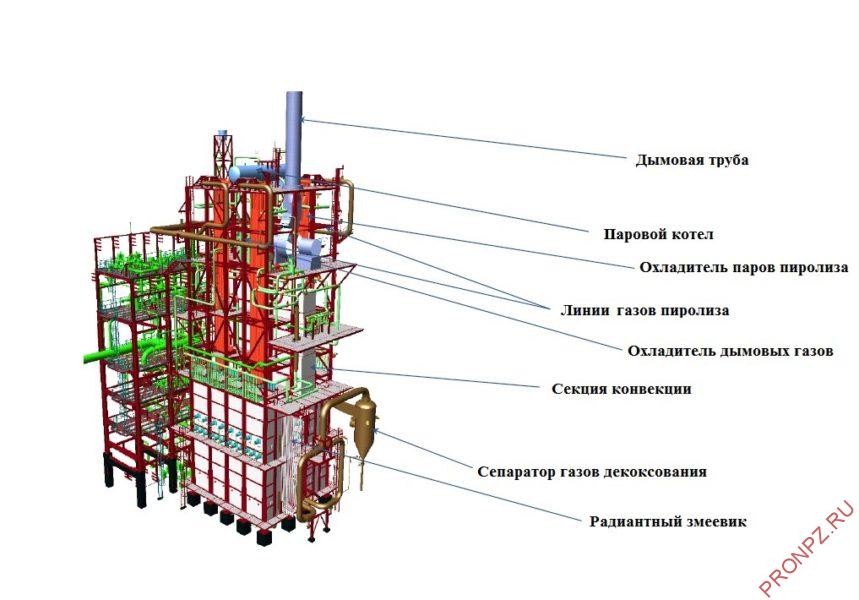

- Печь пиролиза и блок захолаживания

- Блок фракционирования

- Деметанизатор

- Деэтанизатор

- Депропанизатор

- Дебутанизатор

- Колонны разделения фракций С2 и С3

Состав нефти

Впервые изучением нефти в XIX веке начал заниматься Карл Шорлеммер, который являлся известным немецким химиком.

В ходе проведения исследований вещества он обнаружил в нем простейшие углеводороды бутан (С4Н10), гексан (С6Н14) и пентан (С5Н12). Спустя некоторое время российский ученый В. В.

Марковников в процессе исследования обнаружил в нефти достаточное количество циклических насыщенных углеводородов — циклопентана (С5Н10) и циклогексана (С6Н12).

На сегодняшний день установлено, что нефть и нефтепродукты соответственно имеют в своем составе более одной тысячи различных веществ, но некоторые из них представлены в малом количестве.

Стоит отметить, что в данном веществе содержатся алициклические, насыщенные, ненасыщенные и ароматические углеводороды, имеющие разнообразное строение.

В состав нефти также могут входить соединения азота, серы, а также кислородсодержащие соединения (фенолы и кислоты).

К продуктам переработки относится парафин, вазелин, церезин, различные масла и прочие вещества с выраженными водоотталкивающими свойствами. Благодаря данной особенности их применяют для изготовления чистящих средств и кремов.

Так называемая первичная перегонка нефти выполняется благодаря естественному напору подземных вод, которые располагаются под нефтяной залежью. Под давлением нефть будет поднята на поверхность с глубины.

Ускорить процедуру можно с применением насосов. Данная процедура позволяет добыть около 25-30% нефти. Для вторичной добычи в нефтяной пласт в основном накачивают воду или же нагнетают диоксид углерода.

В результате этих действий на поверхность можно вытеснить еще примерно 35% вещества.

В процессе первичной перегонки нефти и вторичной термической переработки выделяются продукты перегонки нефти, в которых содержится сероводород. В значительной степени это зависит от условий предварительной сепарации нефти, а также эксплуатируемых месторождений. Содержание в составе нефти сероводорода является важным показателем, определяющим множество факторов.

Проблемы современной нефтепереработки

Главной проблемой современной нефтепереработки в течение нескольких последних десятков лет является повышение глубины переработки нефти, которое заключается в квалифицированном использовании тяжелых остатков переработки нефтяного и газоконденсатного сырья, такого, как гудрон, полугудрон и остатки крекинговых процессов. Из этих остатков получают разные виды мазутов, которые используются в основном в качестве котельного топлива.

Однако, применение мазутов в этих целях все равно не потребляет все количество получаемых тяжелых нефтепродуктов, и задача современной нефтепереработки — найти этим остаткам более выгодное применение. Кроме того, применение мазута как котельного топлива очень вредно с экологической точки зрения, поскольку при его сгорании в атмосферу выделяется большое количество вредных веществ, таких, как сажа, различные оксиды углерода и азота, а также канцерогенные вещества — бензопирены.

Есть и ещё одна причина, по которой более глубокая переработка тяжелых нефтепродуктов (тех же мазутов) выгодна и с экономической точки зрения. Стоимость мазута на мировом рынке меньше, чем стоимость сырой нефти, поскольку предложение этого продукта часто превышает спрос на него. О вот светлые нефтепродукты (к примеру, моторные виды топлив) всегда в цене, и получение таких продуктов из мазута гораздо выгоднее, чем его сжигание в топках котельных установок.

Одним из достаточно эффективных методов углубленной переработки сырья, в качестве которого выступает и мазут, является термодеструктивное крекирование с целью получения дополнительных объемов светлых продуктов переработки нефти, а также углеводородных газов с высоким содержанием алкенов и таких видов котельного топлива, которое бы отвечало требованиям мировых стандартов качества и экологической безопасности.

Такими процессами термолитической переработки в настоящее время относятся:

- висбрекинг, суть которого заключается в получении котельных видов топлива с необходимыми показателями вязкости и застывания (без добавления в них светлых нефтепродуктов) путем легкого термического крекирования;

- термический крекинг, цель которого — получение дополнительных объемов светлых видов моторных топлив и углеводородного газа с помощью жестких температурных режимов обработки;

- гидровисбрекинг, который позволяет повысить качество получаемых продуктов путем предупреждения излишнего коксования с помощью применения водородносодержащей газовой среды или других доноров водорода;

- каталитический висбрекинг, который подразумевает использование катализаторов в среде водяного пара (другое название этого процесса — акваконверсия);

- каталитический гидровисбрекинг (гидровисбрекинг с применением катализаторов).

Квенчинг, позволяющий быстро прекратить на нужной термические реакции с помощью охлажденного продукта, применяется во всех перечисленных процессах.

Также можно встретить и другой английский термин, обозначающий этот процесс — кулинг (охлаждение), однако чаще все-таки употребляется термин квенчинг.

Квенч труба что это такое

На этой странице мы постарались подробно ответить на вопросы, которые наиболее часто задавают нам наши клиенты. Если Вы не нашли здесь ответ на свой вопрос, напишите нам.

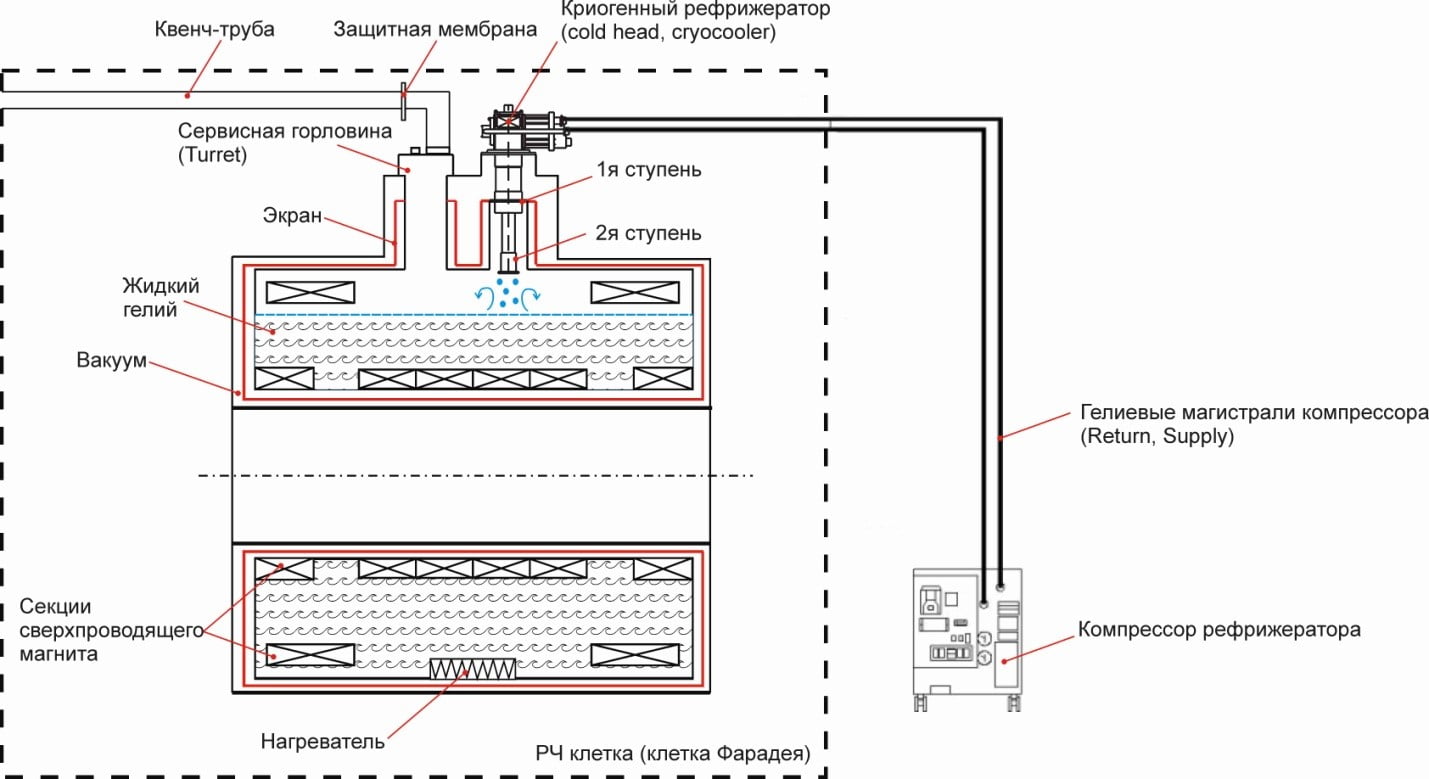

В кабинете магнитно-резонансной томографии (МРТ) сверхпроводящий магнит устанавливается в центре экранированной комнаты, клетки Фарадея, защищающей аппарат от помех со стороны внешних электромагнитных полей. Обычно это заземленная клетка, изготавливается из хорошо проводящего материала, например, медной фольги.

Чтобы магнит находился в сверхпроводящем состоянии, необходимо поддерживать его температуру 4.2 градуса Кельвина, -269 градуса Цельсия, что достигается за счет использования жидкого гелия. Для того чтобы снизить испаряемость дорогостоящего жидкого гелия до нуля, в современных магнитах систем МРТ устанавливается двухступенчатая криоголовка замкнутого цикла ( cold h е ad , криорефрижератор), позволяющий достигать температур ниже 4 Кельвина и, соответственно, ожижать испаряющийся гелий в магните.

За пределами клетки Фарадея устанавливается компрессор, необходимый для работы рефрижератора. Компрессор соединяется с криоголовкой посредством гелиевых магистралей высокого давления, прямого и обратного потока ( Supply , Return ). Гелиевый контур рефрижератора не связан с жидким гелием в самом магните. Первая ступень рефрижератора охлаждает тепловой экран, значительно снижающим теплоприток к жидкому гелию. Вторая ступень рефрижератора охлаждает теплообменник, который сжижает испаряющийся гелий обратно в криостат. Как правило, скорость сжижения больше скорости испарения гелия и если не принимать специальных мер, то давления в гелиевом объеме криостата станет отрицательным, что может привести к подсасыванию воздуха из комнаты в криостат.

Жидкий гелий имеет самую низкую температуру из всех существующих веществ, поэтому любые другие газы, попавшие в объем с гелием будут находиться в твердом состоянии, превратятся в «лёд», что крайне опасно. Для того, чтобы сбалансировать скорости испарения и сжижения гелия в криостате устанавливается автоматически управляемый нагреватель, который повышает скорость испарения гелия. Со временем производительность рефрижератора может снижаться, соответственно будет снижаться и мощность нагревателя. В некоторых моделях МРТ предусмотрено автоматическое отключение рефрижератора при снижении давления в магните ниже установленного уровня, что позволяет предотвратить образование льда.

В криостате МРТ с помощью нагревателя поддерживается избыточное давление в гелиевом объеме для предотвращения образования льда. Однако за длительный срок эксплуатации все же возможно образование льда внутри криостата. Наледь на теплообменнике криоголовки приводит к уменьшению скорости ожижения в сравнении со скоростью испарения, т.е. избыточный газ не ожижается и спускается через предохранительные клапаны, система начинает терять жидкий гелий.

Более опасна полная закупорка льдом сервисной горловины, через которую заливается жидкий гелий, сбрасывается избыточное давление, вставляются токовводы. В данном случае система подержания избыточного давления, при помощи датчика давления, измеряет недостоверные значения в объеме, расположенном наверху сервисной горловины (выше уровня льда). При этом в основном гелиевом объеме может образоваться избыточное давление выше предельного, что в конечном счете приведет к квенчу. При этом, существенна вероятность повреждения магнита, поскольку линия сброса испарившегося жидкого гелия закупорена льдом. К сожалению, закупорка горловины нередкое явление, поэтому некоторые модели МРТ снабжаются дополнительным аварийным сбросом давления (с дополнительной защитной мембраной), расположенным ниже уровня сервисной горловины.

При частичной закупорке сервисной горловины часто наблюдается значительное снижение эффективности перелива жидкого гелия при заправке МРТ, количество % уровня жидкого гелия с полного транспортного сосуда Дьюара.

Для удаления льда ( de — ice ) в большинстве случаев необходимо вывести магнитное поле из магнита, а после процедуры ввести его заново. Процесс ввода/вывода тока является довольно дорогостоящим.

Потеря жидкого гелия может быть связана со следующими факторами:

— Недостаточная эффективность работы криоголовки (несвоевременная замена и её износ, наледь на рефрижераторе/ теплообменнике, недостаточное охлаждение компрессора рефрижератора).

— Утечка газообразного гелия

— Периодические отключения рефрижератора

— Избыточный теплоприток к гелию за счет ухудшения вакуума

При первых симптомах снижения уровня жидкого гелия следует незамедлительно провести диагностику магнита специалистами. При снижении уровня до критического, около 40% (зависит от модели МРТ) высока вероятность квенча, при дальнейшем снижении уровня гелия — квенч неизбежен.

Следует помнить, что при неработающем рефрижераторе скорость испарения жидкого гелия составляет 3-6% в день, т.е. время, за которое магнит достигнет критического уровня измеряется днями.

Квенч ( quench ) — это переход магнита из сверхпроводящего состояния в несверхпроводящее, сопровождающийся превращением энергии запасенной в магните в тепло. Т.е. магнитного поля после квенча нет. При этом происходит интенсивное испарение жидкого гелия (сотни литров), приводящее к резкому увеличению давления в криостате с последующим разрывом предохранительной мембраны ( burst disk ). В некоторых моделях МРТ предохранительная мембрана может остаться целой за счет использования специализированного сбросного клапана.

Возможные причины квенча :

— Нажатие кнопки аварийного вывода поля

— Уровень гелия ниже критического

— Неисправность (или подключение посторонних потребителей) в цепь заземления МРТ

— Полная закупорка сервисной горловины

— Посторонние предметы, попавшие на обмотку магнита (кусочек льда или изоляции).

Можно оценить, что в магните с индуктивностью 15 Гн и рабочим током 600 А запасено 2.7 МДж энергии. Учитывая теплоту парообразования гелия (20.2 кДж/кг), этой энергии достаточно для испарения 1070 литров жидкого гелия. Однако часть энергии расходуется на разогрев обмотки и элементов криостата, часть абсорбируется в защитной системе, поэтому при квенче испаряется меньшее количество гелия, но оно измеряется в сотнях литров.

Для того чтобы произошел квенч, достаточно чтобы небольшой участок сверхпроводника, порядка миллиметра, перешел в несверхпроводящее состояние. Далее процесс будет лавинообразным и необратимым. Порядок величины энергии, необходимой для перевода участка сверхпроводника в несверхпроводящее состояние составляет 10 мДж. Чтобы понять, что такое 10 мили Джоуль достаточно вспомнить, что такой энергией обладает тело массой 0.1 г (швейная игла), поднятое на 1 см над поверхностью земли. Т.е. падение швейной иглы с высоты 1 см на обмотку магнита достаточно для того, чтобы вызвать квенч. В магните МРТ обмотка защищена слоем бандажа, для перевода её в несверхпроводящее состяние требуется несколько большая энергия, однако кусочек льда, упавший на обмотку вполне может стать причиной квенча магнита.

В большинстве случаев после квенча разрушается предохранительная мембрана ( burst disk ). Необходимо всегда иметь запасную мембрану в наличии на объекте. В некоторых магнитах устанавливаются мембраны сразу двух типов: графитовая и металлическая. Новую мембрану крайне желательно установить сразу при нормализации давления после квенча. Следует отогреть все клапана сброса гелия и добиться стабильного положительного давления в криостате.

Для стабильной работы криогенной системы МРТ требуется её своевременное и профессиональное обслуживание, включающее в себя:

— Замену адсорбера в гелиевом компрессоре

— Замена криоголовки или её дисплейсера

— Дозаправка компрессора маслом и газообразным гелием марки 6.0.

— Промывка или замена гелиевых линий,

— Обслуживание внешней системы охлаждения, чиллера

Квенчинг (квенч) в нефтепереработке — это технологический метод, который дает возможность быстро прекратить крекинговую реакцию с помощью подачи холодного сырья или охлажденного нефтепродукта в горячие крекинговые продукты.

Классификация систем квенчинга, применяемых в процессах термолитической переработки углеводородного сырья

Современная нефтепереработка обладает несколькими видами квенчинговых систем, схемы которых отличаются друг от друга по ряду характерных признаков. Выбор той или другой системы квенчинга зависит от вида перерабатываемого сырья, от назначения технологического процесса, желаемой продукции, которую хотят получить в процессе переработки и от ряда прочих факторов.

В большинстве случаев этот процесс быстрого прерывания реакции осуществляется охлажденные продукции самого технологического процесса, которые находятся в технологической установке и не требуют дополнительных затрат на их доставку и подачу.

Применение сторонних охлаждающих продуктов требует организации специализированных систем их хранения и подачи в процесс.

Такие системы включают в себя резервуары для хранения охладителя, насосные установки для его подачи, различное теплообменное и холодильное оборудование, трубопроводную и запорную арматуру и так далее. Другими словами, потребуются немалые дополнительные затраты.

С другой стороны, использование некоторых видов таких сторонних охладителей (например, пиролизных смол или некондиционных бензинов, в некоторых случаях положительно влияет на технико-экономические показатели термообработки. Например, возможно увеличение выхода светлых нефтепродуктов за счет перехода части квенчингового охладителя в получаемую продукцию в результате испарительных процессов.

Процессы «холодной струи», в которых в качестве охладителя используются продукты самого технологического процесса, по составу таких охлаждающих веществ бывают однокомпонентными и смешанными (двух-, трех- и многокомпонентными).

При однокомпонентном процессе в квенчинге применяется либо дистиллятный продукт технологического процесса (газойлевый вид квенчинга), либо остаточные продукты термопереработки (остаточный квенгчинг). При печном термолизе используется метод Вуда, подразумевающий использование в качестве охладителя продуктов, выходящих из реакционной печи.

Преимущества и недостатки однокомпонентных процессов «холодной струи»:

- Газойлевый тип процесса:

- преимущества: быстрое получение равновесия температур; низкий уровень коксообразования; нет механических примесей.

- недостатки: значительные нагрузки в зоне ввода охлаждающего вещества в колонну, возникающее вследствие давления паров и жидкости; повышенные нагрузки в промывной секции и секции циркуляционного орошения; происходит дополнительное смешивание рабочих потоков.

| 1 | Остаточный тип процесса |

- преимущества: пониженный уровень коксообразования в применяемом реакционном оборудовании; есть возможность дополнительно утилизировать тепло в самой установке на более высоких уровнях температур.

- недостатки: появление во фракционной колонне отложений кокса; высокие нагрузки на контур квенчинга; наличие механических примесей.

- Метод Вуда:

- преимущества: не нужна дополнительная вакуумная колонна; выход котельного топлива снижается на 10-15 процентов.

- недостатки: повышается выход тяжелого газойля в процессах висбрекинга, вследствие чего необходима дополнительная гидроочистка; получаемое котельное топливо в чистом виде не отвечает требованиям ГОСТ-а, из-за чего его необходимо смешивать с легкими и/или тяжелыми газойлями, получаемыми в процессе каталитического крекинга.

Все системы квенчинга классифицируются по четырем основным критериям:

- происхождение применяемого охладителя;

- количество компонентов квенчинговой смеси;

- изменения, происходящие с агрегатным состоянием охладителя;

- место введения квенчингового продукта в колонну.

С учетом всех перечисленных критериев в каждом конкретном случае и выбирается система «холодной струи», наиболее подходящая для конкретного процесса нефтепереработки.

Почему следует избегать этого явления и что делать, если переход магнита из сверхпроводящего состояния в несверхпроводящее произошел

Об МРТ традиционно рассуждают, как о наиболее безопасном методе диагностирования. Тем не менее, пациентов всегда волнует вопрос, а может ли аппарат причинить вред? Теоретически можно утонуть даже в стакане воды, если не соблюдать правила приема напитков, а магнитно-резонансный томограф — сложное, но безопасное устройство, если соблюдать все правила его эксплуатации. На сегодня известен только один прецедент травмирования пациента. Относится он к 2001 году. Случилось это потому, что из-за неисправности аппарата магнитное поле притянуло баллон. При его резком движении пациент получил травму головы. За прошедшие с тех пор почти два десятилетия все резко изменилось в сфере магнитно-резонансного диагностирования. Аппараты последних поколений имеют множество степеней защиты, и они действительно безопасны, но уделять внимание их техническому состоянию необходимо всегда.

| Воздействие самих магнитных полей при применении данной методики безвредно, если нет персональных противопоказаний, например, кардиостимулятор. Все учитывается при назначении обследования. | В остальном сотрудники или пациенты могут пострадать лишь в том случае, если правилами содержания и обслуживания магнитно-резонансного томографа пренебрегают, сервис не заказывают. |

Одна из серьезных проблем, которая может возникнуть при эксплуатации аппарата МРТ — квенч. Специалисты компании «Медстрой» занимаются заправкой жидким гелием приборов и оборудования, применяемых в самых разных сферах, и знают все особенности, тонкости и сложности, связанные с использованием томографов.

Мы c 2015 года производим жидкий гелий на собственных мощностях, являемся официальным партнером ПАО «Газпром». Готовы делиться своим опытом и знаниями со всеми, кто предлагает пациентам обследования с помощью магнитно-резонансного томографа.

Как не дойти до квенча и что делать после него

Для предотвращения квенча, а это процесс лавинообразный и необратимый, все кабинеты с аппаратами МРТ содержатся в идеальном состоянии. Допуски туда имеют только подготовленные сотрудники и особый технический персонал.

Если модель относится к категории дозаправляемых, а такие сегодня установлены в большинстве клинических и поликлинических учреждений, необходимо вызывать дозаправщиков своевременно.

Нельзя допускать понижения уровня жидкого гелия ниже 50%. Оптимально проводить дозаправку при снижении уровня хладагента на 20-30%

Сервисное обслуживание криогенной системы — обязательное условие эксплуатации аппаратов. Специалист криосервиса:

периодически меняет адсорбер в компрессоре, криоголовку или дисплейсер;

обслуживает внешнюю криосистему;

следит за состоянием масла в компрессоре, дозаправляет его;

промывает линии жидкого гелия или меняет их и так далее.

Если были допущены ошибки в работе диагностов и технического персонала или вообще отсутствовали обязательные проверки томографа, квенч практически неизбежен. При его возникновении необходимо:

эвакуировать людей из кабинета и окружающих помещений;

дождаться окончания процесса, не предпринимая никаких попыток его остановить (он необратим);

отогреть клапаны сброса гелия, стабилизировать давление в криостате;

установить новую предохранительную мембрану или две мембраны (в зависимости от модели), которые всегда должны быть в наличии, если в учреждении есть МРТ;

провести полную диагностику аппарата, устранить возможные неисправности, заправить гелием.

Стоимость услуг в компании «Медстрой» невысока. Мы оказываем круглосуточный сервис по заправке МРТ. Наши цены одни из самых низких на профильном рынке столичного региона. Условия обслуживания постоянных заказчиков еще более лояльные. Обсуждаем договоры персонально, предоставим скидки. Звоните или пишите нам, заказывайте дозаправку аппаратов и не допускайте квенча!

Переработка нефти: способы крекинга, риформинга и пиролиза

Переработка нефти осуществляется физическими и химическими способами: физический — прямая перегонка; химический — термический крекинг; каталитический крекинг; гидрокрекинг; каталитический риформинг; пиролиз. Разберем эти способы переработки нефти в отдельности.

Переработка нефти прямой перегонкой

В нефтях содержатся углеводороды с различным числом атомов в молекуле ( от 2 до 17). Такое разнообразие углеводородов приводит к тому, что нефть не имеет какой-либо постоянной температуры кипения и при нагревании выкипает в широких температурных пределах.

Из большинства нефтей при слабом нагревании до 30…40°С начинают испаряться и выкипать наиболее легкие углеводороды. При дальнейшем нагревании до более высоких температур из нефти выкипают все более тяжелые углеводороды.

Эти пары можно отвести и охладить (сконденсировать) и выделить часть нефти (фракцию нефти), выкипающую в определенных температурных пределах. И в этом поможет переработка нефти!

Знаете ли Вы, что нефть используется человечеством уже более 6000 лет?

Процесс разделения углеводородов нефти по температурам их кипения называется прямой перегонкой. На современных заводах процесс прямой перегонки нефти осуществляют на установках непрерывного действия. Нефть под давлением подают насосами в трубчатую печь, где ее нагревают до 330…350°С.

Горячая нефть вместе с парами попадает в среднюю часть ректификационной колонны, где она вследствие снижения давления дополнительно испаряется и испарившиеся углеводороды отделяются от жидкой части нефти — мазута. Пары углеводородов устремляются вверх по колонне, а жидкий остаток стекает вниз.

В ректификационной колонне по пути движения паров устанавливают тарелки, на которых конденсируется часть паров углеводородов. Более тяжелые углеводороды конденсируются на первых тарелках, легкие успевают подняться вверх по колонне, а самые в смеси с газами проходят всю колонну, не конденсируясь, и отводятся сверху колонны в виде паров.

Так углеводороды разделяются на фракции в зависимости от температуры их кипения.

С верха колонны и с верхних тарелок отводят легкие бензиновые фракции (дистилляты) нефти. Такие фракции с пределами кипения от 30 до 180…205°С после очистки являются составной частью многих товарных автомобильных бензинов.

Ниже отбирают керосиновый дистиллят, который после очистки используют в качестве топлива для реактивных авиационных двигателей.

Еще ниже отводят газойлевый дистиллят, который после очистки идет в качестве топлива для дизельных двигателей.

Так добывают нефть

Мазут, оставшийся после прямой перегонки нефти, в зависимости от его состава используют или непосредственно в виде топлива (топочный мазут) или в качестве сырья на установки крекинга, или подвергают дальнейшему разделению на масляные фракции в вакуумной ректификационной колонне.

В последнем случае, мазут снова нагревают в трубчатой печи до 420…430°С и подают в ректификационную колонну, работающую под разрежением (остаточное давление 50…100 мм рт. ст.). Температура кипения углеводородов при понижении давления снижается, что позволяет испарить без разложения тяжелые углеводороды, содержащиеся в мазуте.

При вакуумной перегонке мазута в верхней части колонны отбирают соляровый дистиллят, который служат сырьем для каталитического крекинга. Ниже отбирают масляные фракции:

- веретенная;

- машинная;

- автоловая;

- цилиндровая.

Все эти фракции после соответствующей очистки идут на приготовление товарных масел.

Из нижней части колонны отбирают неиспарившуюся часть мазута — полугудрон или гудрон. Из этих остатков путем глубокой очистки делают высоковязкие, т.н. остаточные масла. Долгое время прямая перегонка нефти была единственным способом переработки нефти, но с ростом потребности в бензине ее эффективности (20…25% выхода бензина) стало не хватать. В 1875г.

был предложен процесс разложения тяжелых углеводородов нефти при высоких температурах. В промышленности этот процесс был назван крекингом, что означает расщепление, раскалывание.

В состав автомобильных бензинов входят углеводороды с 4…12 атомами углерода, 12…25 — диз. топливо, 25…70 — масло.

В соответствии с увеличением числа атомов увеличивается молекулярная масса. Переработка нефти методом крекинга расщепляет тяжелые молекулы на более легкие и превращает их в легко кипящие углеводороды с образованием бензиновых, керосиновых и дизельных фракций.

В 1900 году в России добывалось больше половины от общемировых объемов добычи нефти.

Термический крекинг разделяют на парофазный и жидкофазный:

- парофазный крекинг — нефть нагревают до 520…550°С при давлении 2…6 атм. Сейчас он не применяется по причине низкой производительности и большого содержания (40%) непредельных углеводородов в конечном продукте, которые легко окисляются и образуют смолы;

- жидкофазный крекинг — температура нагрева нефти 480…500°С при давлении 20…50 атм. Увеличивается производительность, снижается количество (25…30%) непредельных углеводородов. Бензиновые фракции термического крекинга используются в качестве компонента товарных автомобильных бензинов. Для топлив термического крекинга характерна низкая химическая стабильность, которую улучшают путем введения в топлива специальных антиокислительных добавок. Выход бензина 70% — из нефти, 30% — из мазута.

Каталитический крекинг

Переработка нефти каталитическим крекингом — более совершенный технологический процесс. При каталитическом крекинге имеет место расщепление тяжелых молекул углеводородов нефти при температуре 430…530°С при давлении близком к атмосферному в присутствии катализаторов.

Катализатор направляет процесс и способствует изомерации предельных углеводородов и превращению из непредельных в предельные. Бензин каталитического крекинга имеет высокую детонационную стойкость и химическую стабильность. Выход бензина до 78% из нефти и качество значительно выше, чем при термическом крекинге.

В качестве катализаторов применяют алюмосиликаты, содержащие окиси Si и Al, катализаторы, содержащие окиси меди, марганца, Со, Ni, и платиновый катализатор.

Гидрокрекинг

Переработка нефти гидрокрекингом — это разновидность каталитического крекинга. Процесс разложения тяжелого сырья происходит в присутствии водорода при температуре 420…500°С и давлении 200 атм. Процесс происходит в специальном реакторе с добавлением катализаторов (окиси W, Mo, Pt). В результате гидрокрекинга получают топливо для турбореактивных двигателей.

Каталитический риформинг

Переработка нефти каталитическим риформингом заключается в ароматизации бензиновых фракций в результате каталитического преобразования нафтеновых и парафиновых углеводородов в ароматические. Кроме ароматизации молекулы парафиновых углеводородов могут подвергаться изомерации, наиболее тяжелые углеводороды могут расщепляться на более мелкие.

Нефть оказывает наибольшее влияние на цену топлива

В качестве сырья для переработки используются бензиновые фракции прямой перегонки нефти пары которых при температуре 540°С и давлении 30 атм.

в присутствии водорода пропускают через реакционную камеру, заполненную катализатором (двуокись молибдена и окись алюминия). В результате получают бензин с содержанием ароматических углеводородов 40…50%.

При изменении технологического процесса кол-во ароматических углеводородов можно увеличить до 80%. Присутствие водорода увеличивает срок службы катализатора.

Пиролиз

Переработка нефти пиролизом — это термическое разложение углеводородов нефти в специальных аппаратах или газогенераторах при температуре 650 °С. Применяется для получения ароматических углеводородов и газа.

В качестве сырья можно применять как нефть так и мазут, но наибольший выход ароматических углеводородов наблюдается при пиролизе легких фракций нефти. Выход: 50% газа, 45% смолы, 5% сажи.

Из смолы получают ароматические углеводороды путем ректификации.

Вот мы и разобрали, как осуществляется переработка нефти. Ниже можно посмотреть небольшое видео о том, как поднять октановое число бензина и получать смесевые топлива,

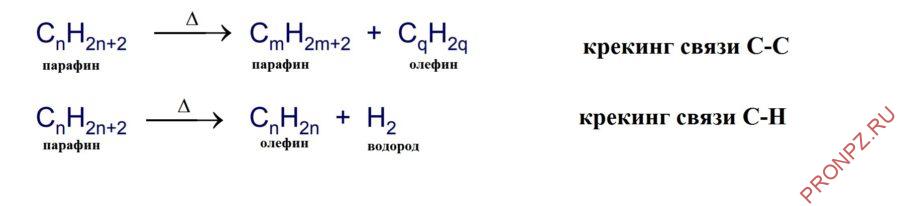

Химизм пиролиза

Процесс пиролиза протекает при очень высоких температурах, 750-900 °C, при давлении, близком к атмосферному. В этих условиях реакции крекинга одной или нескольких ковалентных углерод-углеродных (С-С) связей происходят по свободно радикальному механизму. Следовательно, образуется большее число более мелких молекул. Одновременно протекает реакция дегидрирования путем крекинга связи углерод-водород (С-Н).

Побочные реакции:

- изомеризация,

- циклизация,

- полимеризация

- циклодегидрирование → образование кокса (полиароматический СН)

Водяной пар добавляется в сырье для уменьшения образования побочных продуктов.

Малое время пребывания сырья в реакционных трубах предотвращает значительную долю побочных реакций, особенно образование кокса.

Технологическая схема

Предварительный подогрев

Поток сырьевой нафты (поток П01) предварительно нагревают и смешивают с паром (С3) до достижения соотношения пара к нафте порядка 0,5 (мас.). Поскольку пар инертен (не вступает в реакцию с этаном или другими компонентами), его присутствие не приводит к образованию побочных продуктов. Поддержание пара в пределах 0,3-0,5 достаточно для снижения парциального давления, чтобы сохранить равновесие реакции по отношению к этилену и уменьшить обратное превращение в этан. Далее смесь нагревают до 500 ○С (П2) и подают на крекинг.

Печь пиролиза и блок захолаживания

Реакция крекинга проходит в змеевиках печи, где время пребывания сырья составляет порядка 0,6 с. Такое время выбирается с целью увеличить выход олефинов при режиме работы 850 °С и 1 бар. Продукты крекинга (которые выходят из печи при 850 °C в П3) охлаждаются до 230 °C (П4) путем производства пара высокого давления и низкого давления (ВД/НД) (С1 и С2) для выработки электроэнергии.

Газопродуктовая смесь захолаживается с помощью H2O и части жидкого продукта фр. С9+. В реакционной смеси присутствует значительное количество олефинов, которые легко подвергаются реакциям полимеризации и поликонденсации.

Квенчинг (квенч) — это технологический метод, который дает возможность быстро прекратить реакции крекинга с помощью подачи холодного сырья или охлажденного нефтепродукта в горячие продукты крекинга.

Блок фракционирования

Полученный газ (П5) охлаждается и подается в основную колонну фракционирования, где тяжелые компоненты (C9+) выходят с куба колонны (П8). Легкие компоненты (П6) с верха колонны сначала охлаждаются до температуры окружающей среды и направляются в сепаратор, где потоки газа и жидкости разделяются. Газовый поток (П07) сжимается в многоступенчатом компрессоре с промежуточным охлаждением до 3,1 МПа. В процессе компримирования газа с его последующим охлаждением образуется жидкая фаза, которая затем направляется в отпарную колонну для извлечения жидких ароматических углеводородов (П26).

Во время сжатия газа (обычно на последней стадии) газ очищают при помощи каустической соды (NaOH) для удаления кислых газов. Затем очищенный газ (П10) осушают с помощью цеолитов и направляют в секцию фракционирования установки пиролиза. Газ сначала охлаждают до температуры порядка минус 50 °С и подают в деметанизатор.

Деметанизатор

Деметанизатор — ректификационная колонна, предназначенная для выделения из смеси углеводородных компонентов или газового бензина в качестве ректификата метана. Применяются для удаления неконденсирующихся компонентов, содержание которых в реализуемой продукции ограничивается. Деметанизаторы работают при давлении 3,5-4,0 МПа, температуре в рефлюксной емкости от -60 до -90 °С.

Несконденсированные газы выходят из верхней части колонны. Далее газ проходит через турбодетандер, в результате чего его давление снижается до 0,1 МПа и газ охлаждается. Охлажденный поток газа используется для захолаживания сырья на входе в деметанизатор, после чего используется в качестве топлива в печи (Т1) и в котле (Т2).

Турбодетандер, является центробежной или осевой турбиной, проходя через которую сжатый газ высокого давления расширяется с высвобождением энергии, которая часто используется для приведения в действие компрессора или генератора.

Газ низкого давления на выходе из турбины имеет очень низкую температуру минус 150 °С или менее, в зависимости от рабочего давления и свойств газа.

Нижний продукт деметанизатора при давлении 2,6 МПа (П12) подается в деэтанизатор.

Деэтанизатор

Дистиллят деэтанизатора сначала направляется в реактор гидрирования, где ацетилен (C2H2) преобразуется в этилен. Затем смесь компонентов С2 разделяется в ректификационной колонне, работающей при давлении 1,8 МПа.

Кубовый продукт деэтанизатора подается в депропанизатор.

Депропанизатор

Дистиллят депропанизатора сначала направляется в реактор гидрирования для преобразования метилацетилена (C3H4) в пропилен (C3H6), а затем направляется в колонну разделения C3, работающую при давлении 2,1 МПа.

Кубовый продукт депропанизатора направляется на разделение в дебутанизатор.

Дебутанизатор

Дистиллят дебутанизатора (П24) смешивается с оставшимися несконденсированными газами и используется в качестве топлива для котла.

Тяжелые углеводороды с куба дебутанизатора (П25) направляются на извлечение и разделение ароматических углеводородов.

Колонны разделения фракций С2 и С3

Ректификационная колонна разделения углеводородов С2 содержит более 120 тарелок. Этилен выводится с верха колонны и после рекуперации тепла доступен для проведения процесса полимеризации (П17). Колонна разделения С3 содержит более 240 тарелок для достижения желаемой чистоты пропилена (марки полимера) в выводимом дистилляте (П22).

Установка полностью интегрирована с паровым циклом, в котором пар (различного давления) производится и распределяется на установке. Тепло дымовых газов печи используется для предварительного нагрева реагентов до требуемой температуры и для производства пара. Произведенный пар имеет давление 10,0 МПа и перегревается до 500 °C. Пар низкого давления используется для реакций крекинга и для ребойлеров на установке.