- История возникновения

- Суть крекингового процесса

- Виды крекинга

- Каталитический крекинг

- Термический метод

- Теоретические основы

- крекинга с выносом реакционной камеры

- Трубчатые печи

- Установка для крекинга

- Как осуществлялся крекинг

- Потребность в применении крекинга

- Сырье

- Этапы переработки

- Получение газового бензина

- Как производят бензин в промышленности

- Очистка сырой нефти

- Первичная переработка

- Вторичная переработка

- Каталитический риформинг

- Процесс прямой перегонки

- Изомеризация

- Алкилирование

- Компаундирование

- Лабораторная проверка

- Как производят бензин в домашних условиях

- Отличие крекинга нефти от перегонки

- Качество продуктов

История возникновения

Человечество знакомо с нефтью практически всю историю своего существования. Известно, что еще во времена античности при сражениях довольно часто использовались зажигательные смеси, в состав которых она входила. Однако в наибольшей степени на слуху так называемый «греческий огонь», применяемый в средневековых баталиях. Название же эта смесь, основой которой выступала вся та же сырая нефть, получила из-за того, что впервые она была использована византийцами во время морских сражений.

Такое ограниченное применение этого полезного ископаемого продолжалось вплоть до XIX столетия, когда впервые был разработан метод его первичной переработки. Однако до начала XX века в практических целях использовался только керосин для освещения улиц и жилищ. При этом более легкие фракции не находили применения и считались отходами нефтепереработки.

Данная ситуация в корне изменилась с изобретением автомобиля, в котором применялся двигатель внутреннего сгорания. С развитием автомобилизации требовалось все больше моторного топлива, которое можно было получить, используя только углубленные методы нефтеперегонки.

Изначально первая нефтеперерабатывающая установка для осуществления данного технологического процесса была сконструирована нашими соотечественниками — учеными Шуховым и Гавриловым. Произошло это в 1891 году, однако объективной массовой потребности в ней на тот момент не было.

Продолжателем дела Шухова и Гаврилова стал британский инженер Бартон, который значительно усовершенствовал метод российских ученых, что позволило получать бензин довольно высокого качества.

В промышленных масштабах крекинг начал использоваться в США в начале 20-х годов. В то же время в Советском Союзе первые нефтеперегонные установки такого типа появились лишь на десятилетие позже.

На сегодняшний день данный метод (в значительно более усовершенствованных вариантах) является одним из основных технологических процессов, применяемых в нефтеперерабатывающей промышленности.

Суть крекингового процесса

Термин «крекинг» происходит от английского слова cracking, что в переводе на русский язык означает «расщепление». Это название технологического процесса в полной мере отражает его суть.

В целом, под крекингом следует понимать такую переработку нефти или ее тяжелых фракций, при которой происходит разрыв углеродных цепей, то есть из веществ с высокой молекулярной массой образуются продукты с низкой. Данный процесс предполагает следующие химические реакции:

- конденсация;

- полимеризация;

- изомеризация;

- дегидрирование.

Исходным сырьем для крекинга, по большей части, выступают тяжелые нефтяные фракции, такие как мазут, керосин или газойль. В самом начале использования данного метода именно они и применялись. Однако позже было открыто, что в качестве сырья допустимо применять и сырую нефть. Это обстоятельство позволило унифицировать и ускорить производственный процесс. Однако использование мазута и газойля до сих пор остается актуальным.

Преимущества крекинга заключаются в том, что он позволяет получать более качественное топливо с большим октановым числом, чем это происходит при прямой нефтеперегонке. Кроме моторного топлива, данный технологический процесс предполагает образование крекингового остатка и нефтяного кокса — продуктов нефтепереработки, которые имеют широкое применение в химической промышленности.

Виды крекинга

Крекинг бывает каталитическим и термическим. Во втором случае он осуществляется с помощью простой термообработки нефтепродуктов, а в первом — кроме высокой температуры еще используются специальные вещества — катализаторы.

Каталитический крекинг

Этим способом получают бензин с высоким октановым числом. Специалисты считают, что именно такой процесс позволяет обеспечить большую глубину повышенное качество нефтепереработки.

Первые установки каталитического крекинга стали появляться в промышленности в 30-х годах двадцатого столетия, и сразу доказали несомненные преимущества такой переработки.

К ним относятся:

- эксплуатационная гибкость;

- относительная простота совмещения с другими процессами, такими как алкирование, гидроочистка, деасфальтизация и так далее;

- высокая универсальность.

Сырьём при каталитическом крекинге является вакуумный газойль, температура кипения которого варьируется в пределах 350-ти — 500 градусов. Окончательная точка кипения может быть разной и зависит от концентрации в сырье металлов. Влияет на это значение и такой параметр, как коксуемость исходного продукта. Она не должна быть больше, чем 0,3 процента.

Перед таким процессом должна осуществляться гидроочистка сырья, для удаления из него нежелательных соединений серы и понижения показателя коксуемости.

Иногда в качестве исходного продукта используют тяжелые нефтяные фракции (например, мазут с коксуемостью шесть-восемь процентов), или остатки, полученные в процессе гидрокрекинга. Однако такое сырье требует предварительной подготовки. Используют и прямогонный мазут, но это все-таки — экзотика.

В качестве каталитического вещества до недавнего времени использовался аморфный катализатор в виде шариков диаметром от трех до пяти миллиметров. В настоящее время его заменили катализаторы размерами не более 60–80 микрометров, которые называются микросферические цеолитсодержащие катализаторы. Их основа — цеолитный элемент, расположенный на их алюмосиликата.

Термический метод

Таким методом происходит получение нефтяных компонентов с меньшими молекулярными массами, таких, как углеводороды непредельной группы, кокс, легкие виды моторных топлив и так далее.

Самыми важными условиями, влияющими на скорость получения конечного продукта процесса и направление протекающих реакций, являются: температура процесса; показатель давления и длительность реакций. Большое влияние на конечный результат (получаемые продукты) термического крекинга оказывает перемена значений давления, от которой зависит быстрота и характеристики происходящих вторичных реакций. К таким реакциям относятся конденсация и полимеризация. Также влияет на конечный результат объем используемых реактивов. Справедливости ради стоит сказать, что, кроме термического и каталитического, существуют и другие виды крекинговых процессов.

В некоторых случаях применяется окислительный крекинг, в котором процесс проходит при участии кислорода. Есть также электрический крекинг, с помощью которого, например, получают ацетилен (при помощи пропускания метана сквозь электризованную среду).

Теоретические основы

Термический крекинг (англ.termalcracking) — процесс переработки нефтяных фракций путём их термического разложения с целью получения дополнительного количества светлых нефтепродуктов (бензина), термогазойля для производства сажи и крекинг-остатка для производства игольчатого кокса. Одной из разновидностей термического крекинга является висбрекинг — процесс получения котельных топлив путём снижения вязкости тяжолого сырья (мазута и гудрона).

В процессе термокрекинга, наряду с реакциями разложения, в результате которых получается газ и бензин, идут вторичные реакции уплотнения образовавшихся продуктов, в результате которых получается крекинг — остаток и кокс. На химизм процесса оказывает влияние его продолжительность (время пребывания углеводородов в реакционной зоне), характер исходного сырья, давление.

Продуктами промышленных установок термического крекинга являются газ, бензин, крекинг — остаток. Иногда отбирают ещё и керосиновую или керосиногазойлевую фракцию. Повышение температуры увеличивает скорость протекающих реакций, глубину процесса, а также приводит к преобладанию реакций расщепления по сравнения с реакциями уплотнения.

Глубина процесса оценивается выходом бензина, газа и кокса и их соотношением. Её выбирают в зависимости от склонности исходного сырья к коксооброзованию или газообразованию. С увеличением глубины превращения выход бензина вначале растёт, затем достигает некоторого максимума и начинает снижаться.

Данное явление связано с тем, что скорость разложения бензина на газ начинает превышать скорость образования бензина.

Влияние давления появляется как непосредственно на направленности протекающих реакций, так и через изменение фазового соотношения в реакционной зоне.

Давление влияет на состав продуктов крекинга, уменьшает выход газообразных продуктов и увеличивает выход продуктов уплотнения.

С повышением давления уменьшается доля паров и увеличивается доля жидкости в реакционной зоне, что позволяет при заданном времени пребывания углеводородов значительно уменьшить объём реакционной зоны или углубить процесс.

Важный момент при термокрекинге — обеспечение требуемой селективности процесса. При достаточно широком молекулярном спектре углеводородов сырье сначала разделяют на фракции, а затем осуществляют их термокрекинг при оптимальных рабочих условиях в отдельных реакторах.

При достижении определенной глубины термического крекинга начинается образование твердого продукта — кокса, который представляет собой результат последовательных превращений ароматических углеводородов в асфальтены и карбиды. Явление коксообразования негативно сказывается на эксплуатации реакторных устройств термического крекинга, ограничивая их межремонтный пробег из-за необходимости очищать реакционную аппаратуру от коксоотложений.

С целью достижения требуемой глубины процесса при умеренной температуре без значительных коксообразований осуществляют рециркуляцию части получаемых продуктов на повторный крекинг.

Реакторным устройством служит трубчатая печь или трубчатая печь с выносной полой реакционной камерой. Последняя может быть заполнена только паром или иметь некоторый уровень жидкости.

крекинга с выносом реакционной камеры

Схема двухпечной установки термического крекинга с выносной реакционной камерой представлена на рисунке 1. Сырье после нагрева в теплообменнике 7 теплом отходящего крекинг-остатка подается в нижнюю часть ректификационной колонны 5 и в верхнюю часть испарителя низкого давления 6.

Деление сырья на два потока позволяет более полно использовать избыточное тепло паров в этих аппаратах. Из верхней части испарителя 6 сырье, разбавленное газойлевыми фракциями, направляют в нижнюю часть колонны 5.

Объединенный поток сырья и рециркулята с низа колонны 5 направляют в печь 1 легкого крекинга (тяжелого сырья) и далее на верх выносной реакционной камеры 3.

Газойлевые фракции со сборной тарелки верхней части колонны 5 направляют в печь 2 глубокого крекинга (легкого сырья) и далее на верх реакционной камеры 3, откуда продукты крекинга поступают через редукционный вентиль в испаритель высокого давления 4.

После отделения паров газойля с низа испарителя 4 крекинг- остаток поступает в испаритель низкого давления, в котором отделяются пары газойлевых фракций. Тяжелую часть этих паров в испарителе 6 конденсируют и возвращают с его сборной тарелки в низ колонны 5 и далее в смеси с сырьем направляют на крекинг в печь 1.

С низа колонны 6 через теплообменники 7 и холодильник 8 выводят крекинг-остаток. Легкую часть паров выводят с верха испарителя 6 через конденсатор 10 и газосепаратор низкого давления 9 как крекинговый газойль. Пары из испарителя 4 поступают на разделение в колонну 5, с верха которой через конденсатор 11 выводят бензин и газ, которые поступают в газосепаратор высокого давления 12. В дальнейшем бензин поступает на стабилизацию, а газ на ГФУ.

Режим крекинга: выход печи тяжелого сырья — температура

470 — 490 °С, давление 2,2 — 2,7 МПа, для печи легкого сырья соответственно 530 — 540 °С и 2,2 — 2,8 МПа.

Выход бензина при термическом крекинге зависит наряду с прочими условиями от вида сырья: он составляет (по массе) для гудрона 10—12 %, мазута 30 — 35, газойля 50 — 55, керосина 60 — 65.

Бензины термического крекинга содержат непредельные углеводороды и имеют низкое качество.

В связи с этим процесс термического крекинга не является перспективным, однако он завоевал историческую нишу и свое место в нефтепереработке.

Трубчатые печи

Трубчатые печи (англ. pipe, tubefurnace) — огневые нагреватели для нагрева, испарения, химического превращения нефтяного сырья, движущегося по трубчатому змеевику.

Трубчатые печи широко распространены на нефтеперерабатывающих и нефтехимических предприятиях и являются составной частью технологических установок первичной переработки нефти, каталитического крекинга, риформинга, гидроочистки и др.

Трубчатая печь состоит из камеры радиации и конвекции. В первой (топочной камере) сжигается топливо и размещен радиантный экран, трубы которого поглощают тепло в основном от радиации факела, трехатомных газов сгорания и вторичного излучения кладки.

В камере конвекции расположены трубы, получающие тепло от потока дымовых газов главным образом конвекцией. Газы сгорания из радиантной поступают в камеру конвекции, откуда направляются в воздухоподогреватель и через дымоход в атмосферу.

В камере конвекции также размещаются трубы котла-утилизатора для получения перегретого водяного пара. Нагреваемая среда сначала поступает в конвекционные трубы, а затем в радиантные.

Для змеевиков применяют бесшовные трубы диаметром от 60 до 325 мм из углеродистых и легированных сталей и сплавов, обладающих жаропрочными свойствами. Соединяют трубы крутоизогнутыми фитингами сваркой или при помощи двойников, допускающих механическую чистку внутренней поверхности трубы от кокса.

Конструкции трубчатых печей (рисунок 2, 3) разнообразны и зависят от следующих факторов: назначения; вида топлива (жидкое, газообразное, комбинированное); формы корпуса — коробчатые (ширококамерные, узко-камерные) и цилиндрические; способа сжигания топлива — беспламенные, со свободным или настильным факелом, с дифференциальным подводом воздуха по высоте факела; расположения труб в камерах радиации и конвекции (вертикальное, горизонтальное, винтовое и др.); числа секций или камер радиации; относительного расположения труб и осей факела (параллельное и перпендикулярное); числа потоков в трубчатом змеевике; конструкции стен (подвесной, легковесный кирпич, торкрет-бетон, волокнистые материалы, специальные блоки-панели); расположения камеры конвекции относительно радиантной (верхнее, нижнее, боковое).

Теплопроизводительность трубчатых печей находится в пределах 0,12 — 240 МВт, поверхность нагрева радиантных труб составляет 15 — 2000 м2 , производительность по нагреваемой среде достигает 8 — 105 кг/ч.

Температура среды на выходе из печи зависит от технологического процесса и достигает 900°С , а давление в змеевике — от 0,1 до 30 МПа.

В реакционных трубах печей конверсии углеводородных газов, парового риформинга, каталитического пиролиза размещают гранулированный катализатор.

В трубчатых печах с факельным способом сжигания топлива применяют комбинированные горелки, рассчитанные на жидкое и газообразное топливо (теплопроизводительность от 2,0 до 5,8 МВт), в трубчатых печах со стенами из панельных горелок применяют беспламенные панельные горелки (от 0,052 до 0,32 МВт) и щелевые беспламенные горелки (0,349 МВт).

Важным показателем, характеризующим работу трубчатых печей и эффективность использования трубчатого змеевика, является теплонапряженность поверхности нагрева.

Величина тепловой напряженности зависит от назначения трубчатой печи, способа сжигания топлива, равномерности теплового потока по длине и окружности трубы змеевика, опасности термического разложения нагреваемой среды, теплоустойчивости и жаростойкости материала трубы.

Средняя теплонапряженность радиантных труб (кВт/м) печей установок атмосферной перегонки нефти 30 — 60, вакуумной перегонки мазута 20 — 40, вторичной переработки 30 — 60, замедленного коксования 20 — 40, пиролиза бензина 12 — 24. Коэффициент полезного действия трубчатых печей лежит в пределах 0,65 — 0,85.

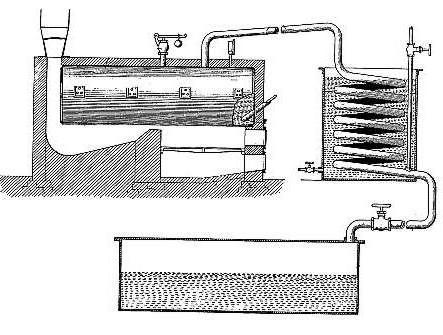

Установка для крекинга

Устройство Бартона состояло из нескольких элементов, в числе которых был котел, функционирующий под высоким давлением. Изготовлен он был из довольно толстой стали, располагался над топкой, та, в свою очередь, была укомплектована дымогарной трубой. Она была направлена вверх к водяному коллектору-охладителю. Затем весь этот трубопровод направлялся к емкости, предназначенной для сбора жидкости. Внизу резервуара размещалась разветвленная труба, каждая трубка которой имела контрольный вентиль.

Как осуществлялся крекинг

Крекинг-процесс происходил следующим образом. Котел заполнялся нефтепродуктом, в частности, мазутом. Постепенно мазут нагревался за счет топки. Когда температура доходила до ста тридцати градусов, из содержимого котла удалялась (испарялась) имеющаяся в нем вода. Проходя по трубе и охлаждаясь, эта вода попадала в сборный резервуар, а оттуда вновь по трубе уходила вниз. В это же время в котле продолжался процесс, во время которого из мазута исчезали другие составляющие — воздух и иные газы. Они проходили тот же путь, что и вода, направляясь в трубопровод.

Избавившись от воды и газов, нефтепродукт был готов к последующему крекингу. Печь растапливали сильнее, температура ее и котла медленно повышалась, пока не достигала 345 градусов. В это время происходило испарение облегченных углеводородов. Проходя по трубе к охладителю, они даже там оставались в состоянии газа, в отличие от водяных паров. Попав в сборную емкость, эти углеводороды следовали в трубопровод, так как выпускной вентиль закрывался и не давал им уйти в канаву. Они возвращались через трубу вновь в емкость, а затем снова повторяли весь путь, не находя выхода.

Соответственно, с течением времени их становилось все больше и больше. Итогом было растущее давление в системе. Когда это давление доходило до пяти атмосфер, легкие углеводороды уже были неспособны испаряться из котла. Углеводороды, сжимаясь, поддерживали равномерное давление в котле, трубопроводе, сборной емкости и холодильнике. Одновременно начиналось из-за высокой температуры расщепление тяжелых углеводородов. В результате они превращались в бензин, то есть в легкий углеводород. Его образование начинало происходить примерно при 250 градусах, легкие углеводороды при расщеплении испарялись, образовывали конденсат в охладительной камере, собираемый в сборном резервуаре. Далее по трубе бензин перетекал в подготовленные емкости, в которых давление было пониженным. Такое давление способствовало удалению газообразных элементов. С течением времени такие газы удалялись, а готовый бензин переливался в нужные резервуары или баки.

Чем больше легких углеводородов испарялось, тем более упругим и стойким к температурному воздействию становился мазут. Поэтому после превращения половины содержимого котла в бензин дальнейшая работа приостанавливалась. Помогал в установлении количества полученного бензина специально установленный в установку счетчик. Печка гасилась, трубопровод перекрывался. Вентиль трубопровода, который соединял его с компрессором, наоборот, открывался, пары перемещались в этот компрессор, давление в нем было меньше. Параллельно с этим перекрывалась труба, ведущая к полученному бензину, чтобы оборвать связь его с установкой. Дальнейшие действия заключались в ожидании остывания котла, сливе из него вещества. Для последующего использования после этого котел зачищался от налета кокса, и можно было проводить новый крекинг-процесс.

Потребность в применении крекинга

В начале двадцатого века бензин был, можно сказать, ненужным продуктом нефтепереработки.

Автотранспорта, работающего на этом виде топлива, в то время было очень мало, поэтому и топливо было не востребовано.

Но с течением времени автопарк стран неуклонно рос, соответственно, требовался и бензин. Только за первые десять-двенадцать лет двадцатого века потребность в бензине возросла в 115 раз!

Получаемый путем простой перегонки бензин, а, точнее, его объемы не удовлетворяли потребителя, да и самих производителей. Поэтому было решено применять крекинг. Это позволило нарастить темп производства. Благодаря этому удалось увеличить количество бензина для нужд государств.

Чуть позже было установлено, что крекинг нефтепродуктов можно было проводить не только лишь на мазуте или солярке. В качестве исходного сырья для этого вполне была годна и сырая нефть. Также производителями и специалистами в этой области было определено, что бензин, полученный способом крекинга, являлся более качественным.

В частности, при его использовании в автомобилях они работали более исправно и дольше обычного. Это было связано с тем, что полученный путем крекинга бензин сохранял некоторые углеводороды, сгорающие при обычной перегонке.

Эти вещества, в свою очередь, при использовании в двигателях внутреннего сгорания имели свойство воспламеняться и гореть более плавно, в итоге двигатели работали без взрывов топлива.

Сырье

В качестве сырья при каталитическом крекинге используется вакуумный газойль, представляющий собой фракцию, имеющую пределы кипения от 350 до 500 градусов. При этом окончательная точка кипения устанавливается по-разному и напрямую зависит от содержания металлов. Кроме того, на данный показатель влияет и коксуемость сырья. Она не может быть больше трех десятых процента.

Предварительно требуется и производится гидроочистка такой фракции, в результате которой удаляются всевозможные сернистые соединения. Также гидроочистка позволяет снизить коксуемость.

У некоторых известных на нефтеперерабатывающем рынке компаний существует несколько осуществляемых ими процессов, при которых происходит крекинг тяжелых фракций. К ним можно отнести коксуемый до шести-восьми процентов мазут.

Помимо этого, сырьем могут быть остатки гидрокрекинга. Самым, наверное, редким и, можно сказать, экзотическим сырьем считается прямогонный мазут.

Подобная установка (технология миллисекунд) имеется в Республике Беларусь на Мозырском нефтеперерабатывающем заводе.

Буквально до последнего времени, когда использовался каталитический крекинг нефтепродуктов, применялся аморфный шариковый катализатор. Он представлял собой трех-пятимиллиметровые шарики.

Сейчас же для этой цели применяются катализаторы крекинга объемом не больше 60–80 мкм (цеолитсодержащий микросферический катализатор).

Состоят они из цеолитного элемента, располагающегося на алюмосиликатной матрице.

Этапы переработки

Следует отметить, что возможность расщепления нефти, то есть крекинг алканов, уже давно была замечена учеными. Однако она не применялась при обычной перегонке, так как это расщепление в такой ситуации было нежелательным. Для этого в процессе был задействован перегретый пар. С его помощью нефть не расщеплялась, но испарялась.

За все время своего существования нефтеперерабатывающая отрасль пережила несколько этапов. Так, с шестидесятых годов XIX века до начала прошлого века нефть подвергалась переработке с целью получения только керосина. Он был тогда материалом, веществом, с помощью которого люди получали освещение в темное время. Примечательно, что во время такой переработки, получаемые из нефти облегченные фракции, считались отходами. Они выливались в канавы и уничтожались сжиганием или другим способом.

Установка крекинга Бартона и его метод послужили основополагающим этапом всей нефтеперерабатывающей сферы. Именно этот способ английского химика позволил добиться более высокого результата получения бензина. Выход этого продукта нефтепереработки, а также других ароматических углеводородов возрос в несколько раз.

Получение газового бензина

При извлечении углеводородов при переработке газов происходит их отбензинивание при помощи твердых сорбентов. Необходимо повысить поглощение активированным углем удельного количества углеводородов. Для этого в уголь добавляют растворитель типа толуола с дималеинимидом (0,1-1%). Затем через слой угля пропускают попутный или природный газ.

На специфически обработанном в течение 2 часов угле происходит удельное поглощение тяжелых углеводородов. Через насыщенный сорбент пропускают пар в таком же направлении, что и газ для отбензинивания. После чего сорбент сушат и используют в следующих циклах. Газоконденсат сепарируют. Это автоматически приводит к получению стабильного газового бензина.

Стоимость производства бензина из газа снижается за счет предварительной обработки сорбента и увеличения его поглотительного свойства больше чем на 50%. Это позволяет отказаться от применения пропускаемого через уголь стабильного вещества или уменьшить его количество. Уменьшаются затраты по использованию колонн и оснащенности аппаратурой.

Как производят бензин в промышленности

Основой для получения бензина является нефть. После ее перегонки получают не только горючие смеси (бензин, керосин, дизельное топливо), но и много других полезных органических продуктов, например мазут. Ископаемое «черное золото» на 85% состоит из углерода и на 15% из водорода, которые создают сотни связей — углеводородов.

Методы производства бензина включают два основных способа: прямую перегонку и более совершенные технологии. Например:

- термический крекинг;

- каталитический крекинг;

- каталитический риформинг;

- гидрориформинг;

- платформинг.

Очистка сырой нефти

Для производства бензина из нефти, которая содержит все углеводороды, нужно ее переработать. В результате получают сырье, из которого изготавливают полезные вещества. Очистка сырой нефти — разделение ее компонентов на фракции. Процесс получения бензина начинается с одного из двух способов очистки:

- Термическая фракционная перегонка, при которой различные вещества выделяются при разной температуре кипения. Это — старый и распространенный способ выделения из нефти необходимых фракций. При этом нефтяные испарения конденсируются в жидкость для дальнейшей переработки.

- Химическая фракционная обработка позволяет из одних компонентов получать другие. Такая очистка называется конверсией. В результате конверсии длинные углеводородные цепи разбиваются на более короткие.

Первичная переработка

Первая стадия технологии производства бензина из нефти — атмосферное фракционирование, при котором нефтяное сырье разделяется на фракции. Атмосферная перегонка проходит в заданном температурном интервале (не более 350°С), т. к. при температурах выше указанного значения углеводородные вещества разрушаются.

Первичная переработка включает 2 технологических процесса:

- атмосферную перегонку;

- вакуумную дистилляцию.

Нефтеперерабатывающие заводы эти процессы проводят в одной установке, которая называется АВТ, или атмосферно-вакуумной трубчаткой. Часто с аппаратом АВТ используется ЭЛОУ (электро-обессоливающая установка). Вакуумная дистилляция нужна для разделения на фракции остатка атмосферной переработки — мазута. При этом нефть нагревается до 600°С при пониженном давлении. В результате получают гудрон (темное высоковязкое вещество).

Вторичная переработка

Вторичные процессы при производстве бензина из нефти увеличивают количество видов моторного топлива. Во время вторичной переработки происходит химическая модификация углеводородных молекул, при которой они преобразуются в формы, удобные для дальнейшего окисления.

Вторичная переработка имеет 3 основных направления:

- Углубляющее — термический и каталитический крекинг, гидрокрекинг, висбрекинг, коксование, производство битума и др.

- Облагораживающее — гидроочистка, риформинг, изомеризация и другие процессы.

- Производство масел и ароматических веществ, алкилирование, МТБЭ и т. п.

Каталитический риформинг

В процессе каталитического риформинга происходит ароматизация, т. е. образование ароматических веществ, повышение содержания аренов и газов, содержащих водород.

С помощью риформинга получают:

- неэтилированный высокооктановый бензин с повышением его октанового числа;

- арены (ароматические углеводороды);

- водосодержащий газ для последующей гидроочистки (изомеризации, гидрокрекинга и других процессов).

Жидкий риформат является высокооктановым компонентом авиационного и автомобильного топлива, а также из него выделяются ароматические вещества и газы, подвергающиеся разделению. Водород, выделяющийся при этом, дешевле, чем специально получаемый. В риформинге он используется для восполнения потери циркулирующих газов.

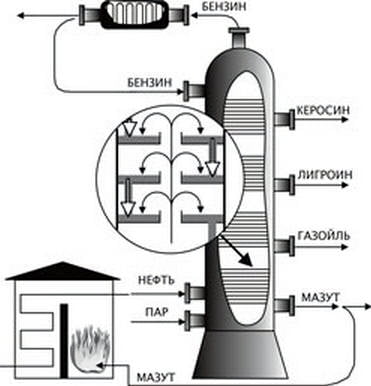

Процесс прямой перегонки

Распространенный физический метод извлечь бензин из нефти — прямая перегонка, при которой нефть разделяется на фракции при разной температуре кипения. При нагревании нефти образуются пары, которые собирают и частями конденсируют. При перегонке получаются дистилляты топлива и мазутный остаток, используемый для изготовления смазочных масел.

Прямая перегонка нефти — единый технологический процесс в установке непрерывного производства (испарения и фракционирования дистиллятов). Пар подогреваемой нефти поднимается наверх в специальном резервуаре, разделенном металлическими дисками, которые имеют отверстия с колпачками. Смесь поднимающихся паров при охлаждении конденсируется на тарелках резервуара.

Вверху резервуар орошается частью легкокипящих фракций, а пары выводятся, подвергаются охлаждению и, конденсируясь, превращаются в жидкое топливо. При прямой перегонке получается до 15% бензина (от массы перерабатываемого сырья), а также образуются многие полезные продукты, такие как керосин, лигроин, солярка и др.

На дне резервуара остается мазут, используемый при помощи дальнейшего нагревания (свыше 400°С) для производства масляных продуктов. Из остатков производства масел получают полугудрон и гудрон, после обработки которых серной кислотой изготовляют высоковязкое смазочное масло (в т. ч. авиационное).

Изомеризация

Преобразование линейных углеводородов в соединения более разветвленной цепи, имеющих высокое октановое значение, называется изомеризацией. Низкооктановые фракции при помощи катализаторов превращают сырье в высокооктановый бензин. Изомеризация сопровождает процесс переработки нефти (крекинг, пиролиз).

При помощи изомеризации получаются соединения с другим расположением групп атомов, но не изменяется состав и молекулярная масса вещества. Изомеризация извлекает из бензина ароматические углеводороды, легкие фракции с низким октановым числом, олефины и бензол.

Технология изомеризации использует катализаторы с заданными каталитическими и химическими характеристиками, которые устойчивы к действию ядов. Уникальность данного процесса — в сочетании с селективной жидкой адсорбцией на молекулярных ситах. Это увеличивает конверсию парафинов и повышает характеристику легкого бензина прямой перегонки.

Алкилирование

Производство высокооктанового бензина из непредельного углеводородного газа называется алкилированием. При соединении алкана и алкена происходит реакция, в результате которой получается алкан, где число атомов углерода равно сумме атомов в исходных алкене и алкане. Молекулы алканов имеют большее октановое число, чем у алкенов, поэтому получаемое топливо отличается теми же характеристиками.

Сырьем для алкилирования является ББФ (бутан-бутиленовая фракция), получаемая при каталитическом крекинге. Основные составляющие ББФ — бутилен и изобутан. В качестве катализаторов используются фтористоводородная и серная кислоты. Но большая токсичность и высокая летучесть фтора не позволяют широко его использовать в промышленности, поэтому в нефтепереработке применяется сернокислотное алкилирование.

Компаундирование

Управляемое смешение нефти называется компаундированием. С помощью этой технологии несколько потоков смешиваются в один. При неуправляемом смешении показатели качества нефти во времени не стабильны и варьируются в зависимости от разного режима перекачки. Тогда как при компаундировании происходит сглаживание нестабильного потока дозированной подкачкой высокосернистой смеси в поток нефти с запасом качества.

Для регулирования потоков устанавливаются заслонки. Само регулирование проходит в 3 этапа:

- по отношению расходов потоков;

- по давлению на входе потока;

- по количеству серы на выходе.

В процессе компаундирования контролируются:

- плотность в потоке;

- температура в потоке;

- расход нефти в потоке.

В процессе управляемого смешения сокращаются выбросы серы. Возрастает стабильность качества нефтяных продуктов. Тогда как при неуправляемом смешении отмечается неравномерность качественных характеристик сырья. Компаундирование позволяет сделать поставки потребителям стабильными и качественными.

Лабораторная проверка

Лабораторная проверка изучает параметры горючих и смазочных веществ. Исследованию подлежат:

- бензин;

- дизельное топливо;

- керосин;

- моторные масла;

- нефть.

Перечень вопросов, стоящих перед экспертами, проводящими исследования:

- соответствие технологии изготовления топлива или ГСМ принятым стандартам;

- соответствие состава нефтепродуктов стандартам для этой марки;

- возможность этого топлива или ГСМ стать причиной для выхода из строя двигателей или механических узлов.

Как производят бензин в домашних условиях

Методом прямой перегонки можно получить бензин в домашних условиях. При нагревании нефтяного сырья происходит испарение топлива, для чего из основной емкости в другую проводится трубка. При разных температурах получают различные нефтепродукты:

- бензин — +35…+250°С;

- керосин — +150…+305°С;

- дизельное топливо — +150…+360°С.

Схема перегонного аппарата такая же, как и у самогонного. Но домашнее производство бензина имеет много недостатков. Это и малый выход топлива (150 мл из 1 л нефти), и низкое октановое число (не выше 60 ед.). Чтобы поднять октановый уровень до 92 или 95 бензина нужны добавки и присадки. Гораздо практичнее делать бензин из различных отходов, соломы, использованных шин, древесного угля и т. п.

Отличие крекинга нефти от перегонки

Перегонка нефти и крекинг-процесс — это методы переработки нефти. Но, если для перегонки нефти используются физические методы разделения ее на отдельные фракции, то в основе крекинг-процесса лежат химические методы.

Процесс перегонки нефти заключается в ее разделении на отдельные фракции, которые отличаются между собой температурой кипения.

Процесс перегонки нефти проводится в специальных колоннах и является непрерывным. В едином технологическом процессе происходит испарение и фракционирование дистиллятов. Нефтяные пары поднимаются в верхнюю часть колонны, где охлаждаются и конденсируются на специальных тарелках, которые разделяют верхнюю часть колонны.

Сверху колонны проводится орошение, как правило, самой легкокипящей фракцией, коей является бензин. Выход бензина при перегонке нефти составляет 3-15% от веса перерабатываемой нефти.

Кроме бензина в процессе перегонки выделяются лигроин, керосин, соляровое масло, которые выводятся из колонны, охлаждаются в холодильниках и перекачиваются в хранилище.

Снизу колонны остается мазут, который используют в дальнейшем для производства масляных дистиллятов, после чего в остатке остается гудрон. Гудрон подвергается глубокой обработке серной кислотой с получением авиационных высоковязких смазочных масел.

Качество продуктов

Газ каталитического крекинга наполовину состоит из непредельных углеводородов, в основном, пропилена и бутенов. Также присутствуют значительные количества изобутана. Благодаря этому бутан-бутиленовая фракция газа используется как сырье процесса алкилирования с целью получения высокооктанового бензина. Пропан-пропиленовая фракция используется для выделения пропилена для производства полипропилена. Ввиду большой суммарной мощности установок каталитического крекинга, доля пропилена, вырабатываемого в процессе, составляет до 15% от его общего производства. Сухой газ (водород, метан, этан) используется в качестве топлива в печах заводских установок.

В процессе каталитического крекинга вырабатывается высокооктановый бензин с ОЧИ 88-91 пунктов. Кроме того, бензин содержит менее 1% бензола и 20-25% ароматических углеводородов, что дает возможность использовать его для приготовления бензинов согласно последним нормам Евросоюза (Евро-4, Евро-5). Основной недостаток бензина каталитического крекинга — высокое содержание непредельных углеводородов (до 30%) и серы (0,1-0,5%), что очень плохо влияет на стабильность топлива при хранении. Бензин быстро желтеет из-за полимеризации и окисления олефинов и потому не может применяться без смешения с другими бензиновыми фракциями.

Легкий газойль

Легким газойлем каталитического крекинга считается фракция 200-270°С (реже 200-320 или 200-350). В ней содержится большое количество ароматических углеводородов, что приводит к низкому цетановому числу ( как правило, не выше 20-25). Кроме того, даже при условии предварительной гидроочистки сырья, в легком газойле содержится значительное количество сернистых соединений (0,1-0,5%). Из-за этого легкий газойль не может использоваться в больших количествах для приготовления дизельного топлива. Рекомендуемое его содержание в дизельном топливе — до 20% (в случае, если в топливе имеется запас по содержанию серы и цетановому числу). Другое применение легкого газойля — снижение вязкости котельных топлив, судовое топливо и производство сажи.

Тяжелый газойль

Тяжелый газойль каталитического крекинга — это фракция, начинающая кипеть выше 270°С (реже 320,350). Из-за большого содержания полициклических ароматических углеводородов эта фракция (при определенном содержании серы) является прекрасным сырьем процесса коксования с получением высококачественного игольчатого кокса. При невозможности утилизировать фракцию этим путём, её используют как компонент котельного топлива.